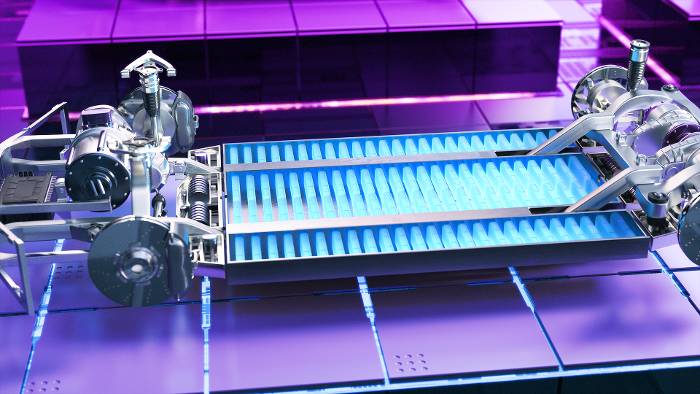

dSPACE推出BMS测试可扩展解决方案,为电池管理系统开发人员提供出色的电池模拟和实时电池模型,适合各种应用场景。我们的BMS测试设备广泛应用于汽车、航空航天、铁路、非公路和能源等行业。 概览我们的BMS测试解决方案 ,了解您的开发过程将如何从中受益。

BMS测试为何选择dSPACE?

无论您是为移动或固定应用开发电池系统,我们都能提供强大的解决方案,用于测试最先进电池所需的电池管理系统,包括信号级和高压级。

凭借其卓越的性能和精度,我们的BMS测试设备可用于不同行业的各种应用,并可支持您验证尖端电池管理系统的功能,同时帮助您应对未来的挑战。我们的模块化测试解决方案的整体系统电压高达1500 V,具有良好的可扩展性,可定制为任何类型的电池系统。

BMS测试解决方案的亮点

- 模块化和可扩展的系统架构可以覆盖所有用例

- 出色的电池模拟,具有卓越的精度

- 可随时使用、具有实时功能的电池模型

用于在信号级BMS测试的dSPACE解决方案

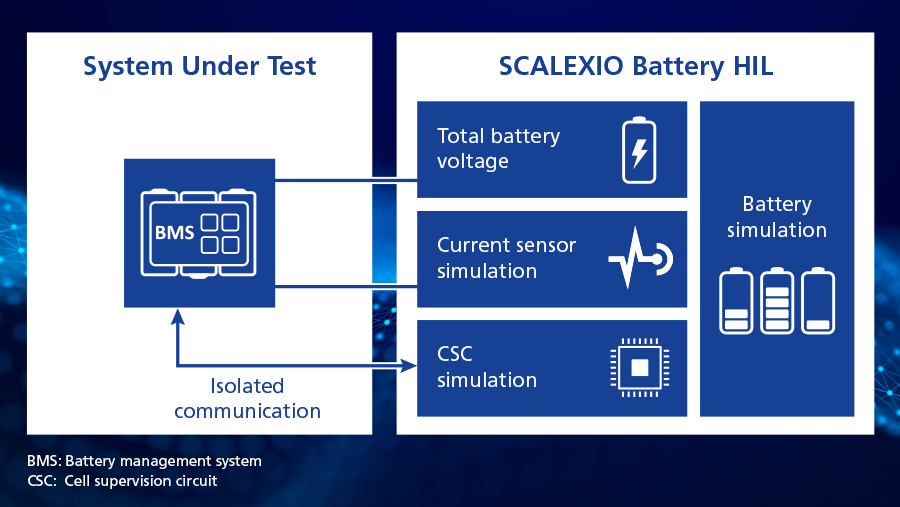

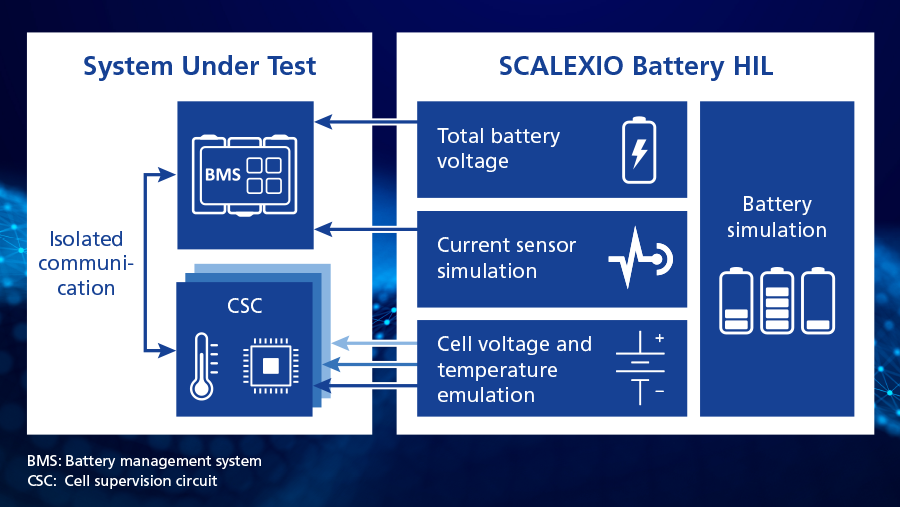

在信号级测试BMS,意味着我们在不使用高压的情况下测试其主要功能及其与车辆网络或任何其他环境的交互。为此,我们对电池单体和电池监控电路(CSC)进行了仿真。

对于CSC和其它组件(如电流传感器)的仿真,您可以使用我们的SCALEXIO实时硬件。特别是对于仿真的CSC和被测设备(DUT)之间的通信,我们的测试系统支持多种通信接口,包括CAN、SPI、isoSPI、UART和I²C。

用于BMS高压测试的dSPACE解决方案

在高压水平测试BMS意味着测试整个BMS,包括单个或所有CSC模块。这种测试对于释放测试和验收测试至关重要,并且与汽车特定功能安全标准ISO 26262具有很大的相关性。

为了在高压水平上测试电池管理系统,我们提供了强大的测试系统,模拟BMS的所有输入。这包括所有蓄电池单元电压、温度传感器和蓄电池电流,以及来自车辆各种高压传感器的所有信号,例如逆变器、蓄电池或充电点的传感器。

dSPACE BMS测试解决方案的主要优点

- 信号和电压级测试的无缝集成

- 系统总电压高达1500 V

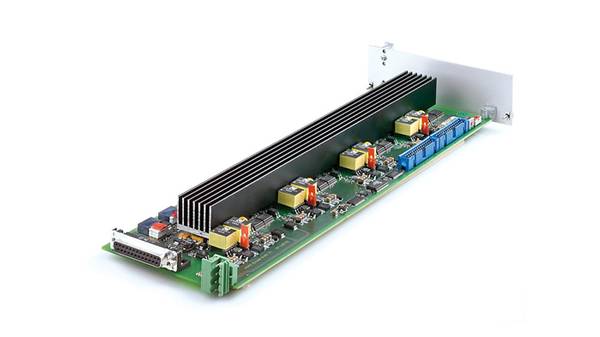

- 高精度的电池电压仿真板卡

- 用几百安培的实际电流激励电流传感器

- 开路、短路和高频纹波电源的集成式电气故障仿真

- 先进的安全理念,配备中央安全控制器,以监督整个测试系统

- 紧凑型模块化测试系统,采用19" 3-U插槽单元

- 为被测设备配备大型安全隔间

- 测试系统与DUT之间的线束短接

dSPACE BMS测试系统的一般结构

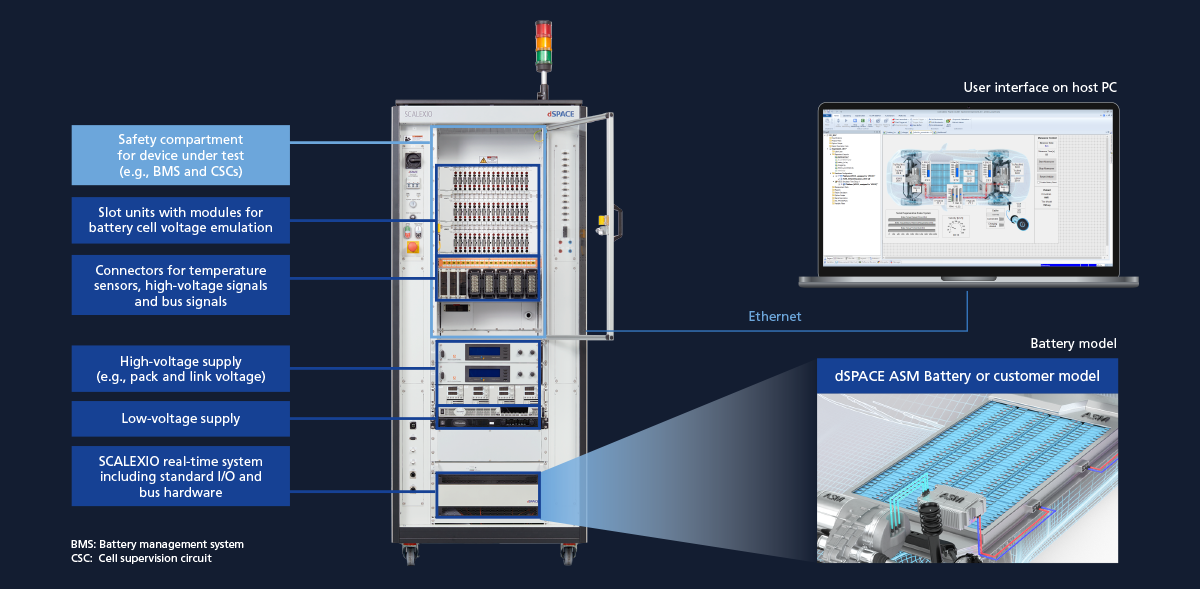

BMS测试解决方案的核心是SCALEXIO Battery HIL。SCALEXIO Battery HIL是一个预定义或可定制的系统,基于一个或多个19英寸台架,包括SCALEXIO实时系统、标准I/O和总线硬件,以及以下部分(可扩展):

- 用于高精度电池电压仿真的电池模拟板卡

- 温度传感器仿真通道

- 高压传感器仿真

为了确保安全运行,SCALEXIO Battery HIL有一个集成的安全隔室,用于存储被测系统,并保护测试工程师和设备不受高压威胁。由于模块化设计采用了堆叠式19"插槽单元,我们的测试系统具有高度的可扩展性,可以轻松地适应各个项目的需求。

电池建模

在软件方面,我们的ASM Electric Components 模型库提供了开放、可随时使用且具有实时功能的多电池模型,可用于仿真各种电池拓扑。