Sikorsky社では、ZF Luftfahrttechnik(ZFL)社と協力して新たな電動ローター制御システム(LIBRAS™)を開発しています。このシステムは単体でヘリコプターの主飛行制御を行ったり、個別ブレード制御により振動と騒音を低減したりできるだけでなく、省電力やその他のパフォーマンス強化も実現できるシステムです。同社は、dSPACEシステムを使用しローターヘッドから読み込んだセンサデータを処理してシステム制御することで、さまざまな制御機能の確認や最適化を行っています。

ヘリコプターが世界で初めて飛行に成功したのは1939年のことです。VS-300という名のこのヘリコプターは、単一のエンジンと可変ピッチを備えた設計の3ブレードローターによって気流を捉え垂直に上昇して飛行する設計であり、航空業界のパイオニアであるIgor Sikorsky氏によって考案されました。それ以来、従来型のヘリコプターの構成は基本的にほとんど変化しておらず、現代のヘリコプターも内燃エンジンを動力源とし、ブレードの付いたローターにより離陸、着陸、ホバリング、および前後方向への飛行を行っています。ヘリコプターの大型化と重量増加に際しては、パイロットが飛行動作を容易に管理できるよう油圧制御システムが搭載されました。しかし、この電動化の時代において、ヘリコプターは大転換期を迎えようとしています。

油圧ソリューションから電動ソリューションへの移行

今日のヘリコプター制御システムでは、空力面を移動するために油圧サーボが使用されていますが、業界の関心は電動ソリューションに移行しつつあります。しかし、完全電動ヘリコプターを実現するには、油圧コンポーネントを電動システムに適切に置き換えられるという確実な証明が必要となります。航空機メーカーであるSikorsky社(Lockheed Martin社傘下)は、ヘリコプターコンポーネントの国際的なサプライヤであるZF Luftfahrttechnik(ZFL)社とともにそれが実現可能であると見込んでおり、ドイツ政府や米国政府のサポートを受けながら、完全電動ブレード制御システムに基づいた新たなローター制御テクノロジを共同開発し、高速ローターシステムに適用しようと試みています。両社が開発しているeLectrIcal Blade Root Actuation System(LIBRAS™)であれば、これまで飛行制御の管理に使用されてきた油圧コンポーネントをLIBRASに置き換えることで、さらに数多くの利点を生み出せる可能性があります。Sikorsky社のフライトサイエンステクノロジ主任であるChris Sutton氏は、「当社がこの開発プログラムで設計およびテストしている新しい個別ブレード制御(IBC)システムは、独自の電動アクチュエータによって複数のローターブレードの個別制御を実現するだけでなく、その他多くの利点を提供することが可能なヘリコプターの革新的な制御方法です」とし、「このシステムには、騒音の低減や燃費の向上だけではなく、一般的にはパイロットの疲労や乗客の不快な気分の原因となり、航空機のコンポーネントを消耗させる機内振動も削減できる利点があります」と述べています。

Sikorsky S-92 rotor head with a traditional control system. Hydraulic servos (not visible) are located below the swashplate.

ブレードピッチの制御 – 従来の方法

従来のヘリコプターの設計において、航空機の上昇や飛行の方法を決定付けるのはローターのブレードピッチです。対気速度の変化や上昇または下降速度はすべてローターブレードの角度によって制御されます。気流は、ピッチが増大するほど増大します。ブレードピッチは、ヘリコプターの飛行制御システムに接続されたスワッシュプレート装置によって機械的に制御されます。ローターブレードがローターシャフト周辺の円軌道上を移動する際には、飛行制御システムが油圧サーボに入力を送信し、それにより油圧サーボがプッシュロッド経由でローターブレードを動かして、スワッシュプレートに角度を調整するよう命令します。スワッシュプレート装置のおかげでパイロットはどの方向にでもヘリコプターを移動できますが、この装置は運動上の制限を伴う設計となっています。スワッシュプレートは回転しない固定フレームに取り付けられているため、ブレードピッチの動きは最適とはほど遠いローター1回転あたり1サイクルに制限されてしまいます。そのため、Sikorsky社では、ローター設計の効率化と最適化を実現する手段として、個別ブレード制御(IBC)テクノロジをZFL社とともに開発しています。このテクノロジでは、ブレードごとに専用のアクチュエータを1つずつ使用することで、ピッチ振動をより高周波なもの(通常は高調波)に変換する作業と、主飛行制御を1回転ごとに1回行うという作業の両方を単一のシステム内で実現することができます。Sutton氏は、「IBCシステムでは、ブレードごとに異なる入力を与えつつ、いわゆる高調波制御も行うことができます」とし、「従来の制御システムでは、ローターヘッドに1回転ごとに1回という固定化された制御入力しか適用できないため、各ブレードのピッチは1回転ごとに1回上下するだけですが、高調波制御では、ブレードのピッチを1回転ごとに2倍以上にすることができます。IBCでは、高調波制御と個別ブレード制御を同時に行えるため、うまく適用すれば、振動の削減や効率性の向上などが可能になります」と説明しています。

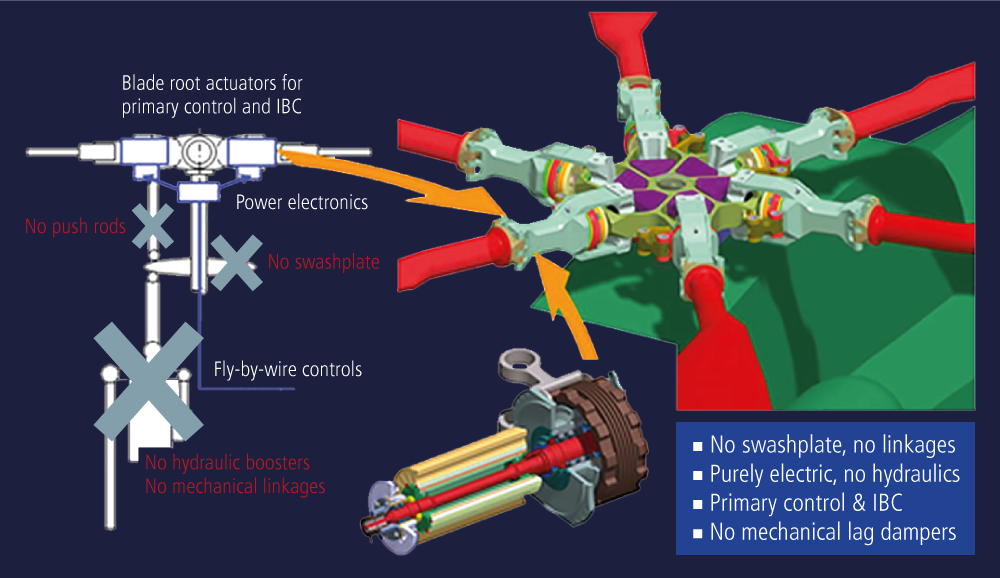

個別ブレード制御(IBC)テクノロジ

ZFL社は長年にわたり、IBCのコンセプトを他社に先駆けて開発してきました。同社は実際に複数のシステムを開発し、さまざまな風洞プロジェクトや飛行テストプロジェクトでの実証に成功してきました。IBCテクノロジを利用したヘリコプターの飛行テストでは、機体振動が最大で90%削減され、放射雑音が3~9 dB軽減され、ローターの出力要件は一貫して5%以上削減されています。このような動的なシステムでは、飛行中にローターを追跡したりバランス調整したりしてブレード間の相違を補正し、危険なFOD(異物による損傷)の影響を相殺するための再設定機能を提供することが可能です。ZFL社では、多重冗長電気機械式高性能アクチュエータをベースとした斬新なローター制御システムの開発を開始しています。このシステムのアーキテクチャ設計では、すべての油圧コンポーネントを置き換える(つまり、プッシュロッド、スワッシュプレート、油圧ブースタを使用しない)ことが可能なだけでなく、機体からローターブレードに至るまでのあらゆる機械制御リンケージを排除することができます。IBCシステムからスワッシュプレートを排除できれば、あらゆる機能を実現できるようになり、上記の利点(振動や騒音の低減、省電力、およびパフォーマンスの向上)も可能になります。また、油圧システム全体を排除できれば、油圧機器を動作させるための加圧された高温かつ引火性の高いオイルを航空機に積み込む必要がなくなるため、さらなる安全上の利点となります。

油圧アクチュエータに匹敵する出力

IBCテクノロジとそれに対応する電動装置の利点は多数ありますが、両社では油圧アクチュエータの極めて高い出力密度に匹敵する出力を実現するための改良を施したり、システムの軽量化に向けてまったく新しい制御システムトポロジを採用したりする必要がありました。また、主制御およびIBCの機能を単一のシステムに統合することも極めて重要でした。このような設計が実現すれば、主制御システムに求められる信頼性レベルを確保しつつ、地上共振の抑制といったセーフティクリティカルなアクティブ制御アプリケーションにも応用できるようになるだけでなく、(ブレードピッチアクチュエータやブレード自体といった)ある特定のブレードに局所的な欠陥があった場合にも、適切に再設定した制御入力を残りのブレードに適用することにより、ヘリコプターの飛行状態を補正できると考えられます。Sutton氏は、さまざまなシミュレーションを通じて、このようなコンセプト自体は検証できたものの、適切な環境でハードウェアを使用してテストを行う必要が依然としてあるものと考えました。

コンセプトの妥当性確認

Sikorsky社は、IBC設計コンセプトの実現性を検証するためZFL社と提携し、現実的な動作条件下でフルスケールのハードウェアをテストするという技術実証を開始しました。Sikorsky社では、機械制御および主制御のパフォーマンス、作動負荷、機械インターフェース、およびIBCのパフォーマンスに関する高レベルのシステム要件をすべて定義しました。また、それぞれの高調波周波数で必要なIBCの動作権限を推定するためのシミュレーションも行いました。IBCテクノロジは、振動や騒音の低減といった確立された用途だけでなく、(上昇補正の最適化やローター間隔の狭小化が可能な)同軸剛性ローターの実現においても、求められる諸々の独自要件に対応した革新的な機能を提供できると期待されています。

システムアーキテクチャ

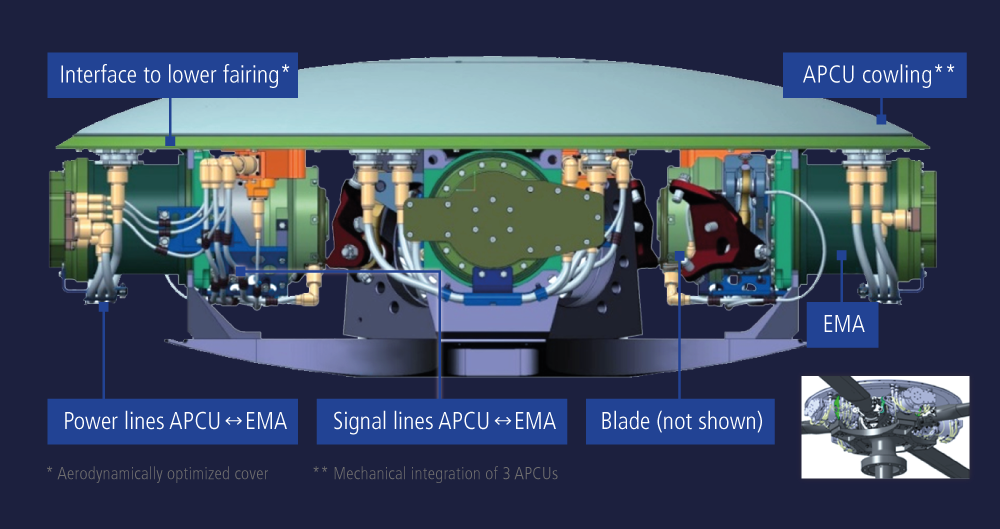

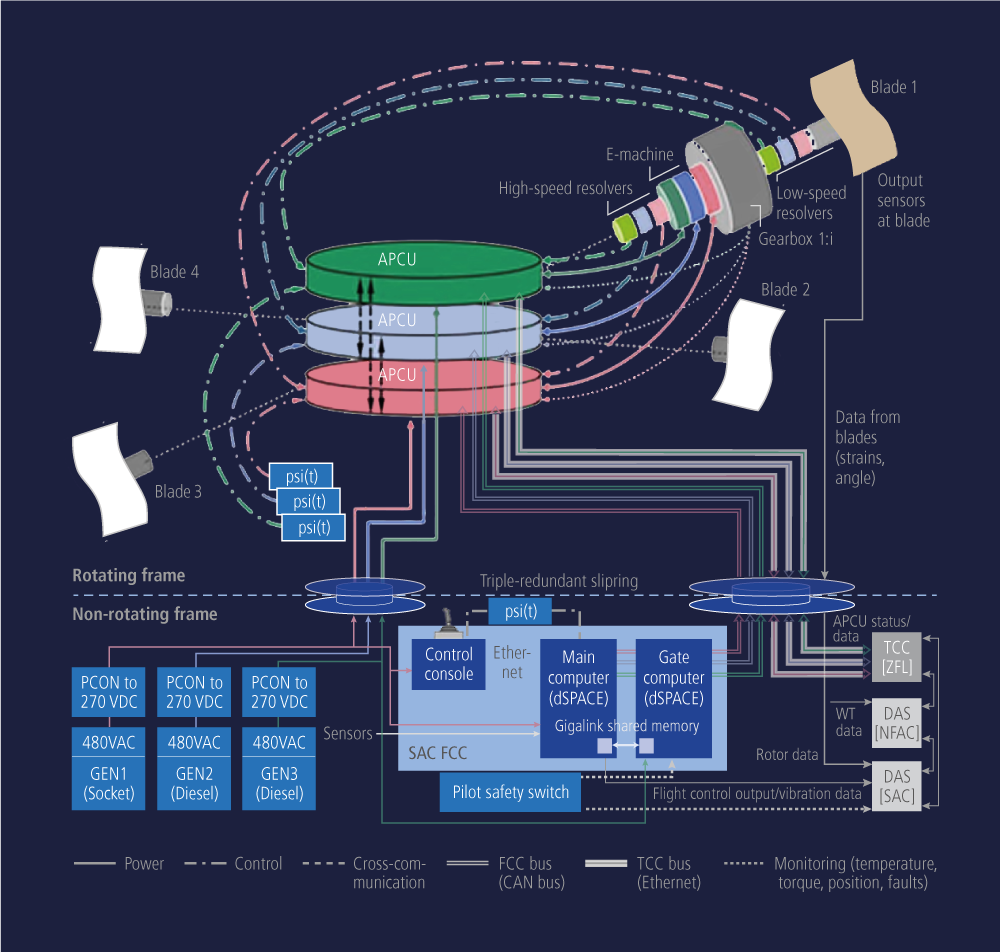

ZFL社では、規定されたシステム要件に基づいてシステムコンセプトをまとめ、Sikorsky社との間で調整しました。高レベルのシステムアーキテクチャは、電気機械式アクチュエータ(EMA)と、アクチュエータ出力制御ユニット(APCU)と呼ばれる出力および制御エレクトロニクスを搭載したLIBRAS™ローターハブを有しており、ZFL社製のコンポーネントの大半を回転フレーム内に設置しています。これらは、システムアーキテクチャのダイアグラムでは、赤、緑、青の色で示されています。制御および電源機能のハードウェアおよびソフトウェアエレメントは、主に非回転フレームに配置されています。包括的な三重冗長アーキテクチャは、容易に見分けが付くようになっており(赤、青、緑で示され、それぞれの色は三重冗長システムの各「レーン」を表す)、電源から電気機械式アクチュエータやそのセンサに至るまで、すべてが連結されています。システムアーキテクチャの主要コンポーネントを以下に示します。

回転フレームコンポーネント:

- 電気機械式アクチュエータ(EMA)x 4

- アクチュエータ出力制御ユニット(APCU)x 3(受信コマンド信号の処理、パワーエレクトロニクス制御、アクチュエータの位置制御、電流、トルク、温度などのさまざまな制限を順守しているかの監視)

- ローター方位角センサ x 3(実際のローター位置を確実に参照できるようにするために必要)

- データ取得システム(DAS)(センサ信号の受信、およびブレードの負荷やその他の安全性に関連する飛行パラメータのモニタリング)

非回転フレームコンポーネント:

- 飛行制御コンピュータ(FCC)x 1の構成は次の通りです。パイロット制御コンソール(主制御にオペレータの入力を提供) 高調波コントローラ(入力したプリセット値またはリアルタイムセンサ信号に基づいて計算された適切な振幅値およびフェーズ値を、dSPACEシステムによって高調波コンポーネントやブレード個別のコンポーネント向けに合成)

- ゲート検証システム(制御範囲および制御速度エンベロープに対するパイロットやHHCの制御入力を、別のdSPACEシステムによってモニタリングし無効なコマンドや範囲外のコマンドを防止)

- テスト制御コンピュータ(TCC)x 1

- 電源 x 3

- データ取得システム

Sikorsky社とZFL社は先進的な制御システムを組み込んだテストプラットフォームを構築し、それを使用してローターハブとローターブレードの設計を完了したうえで、それらをアクチュエータ、パワーエレクトロニクス、およびパワーコンバータとともに製造しています。他のシステムコンポーネントと一体化されたローターハブとローターブレードは、機械部品や電子部品も含めて非常に洗練された設計となっています。図5には、ローターフェアリングに取り付けられた冷却と抵抗値減少のためのカスタマイズ型出力および制御エレクトロニクスハードウェア(APCU)、ならびに極めて信頼性に優れ高度に統合された高出力密度のカスタムローターアクチュエータ(EMA)が示されています。

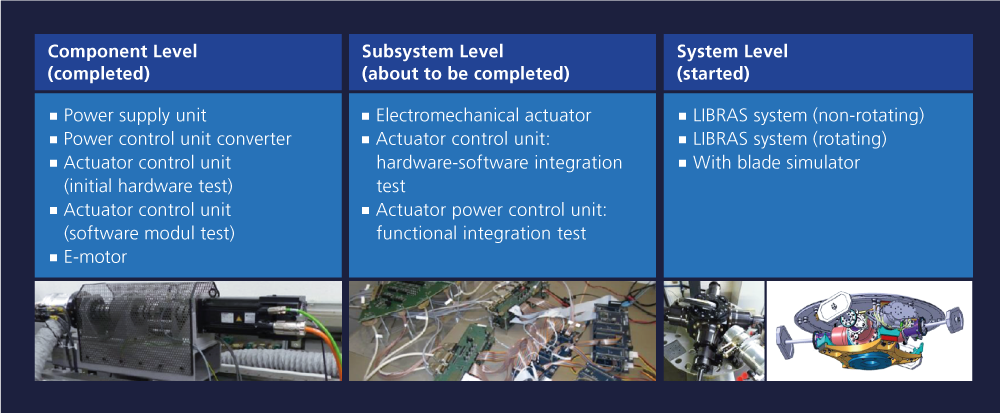

シミュレーションとテスト

Sikorsky社とZFL社では、機械設計や電気機械式アクチュエータを検証し、ソフトウェアの妥当性を確認するため、コンポーネントレベル、サブシステムレベル、およびシステムレベルでシミュレーションおよびテストを実施しています。また、DO-178規格に基づいて各種要件を検証するため、高度に自動化されたテスト環境でさまざまなソフトウェアのテストを実行しています。これには、複雑なセンサデータの処理、位置制御、およびアクチュエータ制御ユニットソフトウェアの相互通信、投票、エラー処理などの機能が含まれます。さらに、熱シミュレーションを行って、さまざまな動作条件下での熱分布を検証しています。

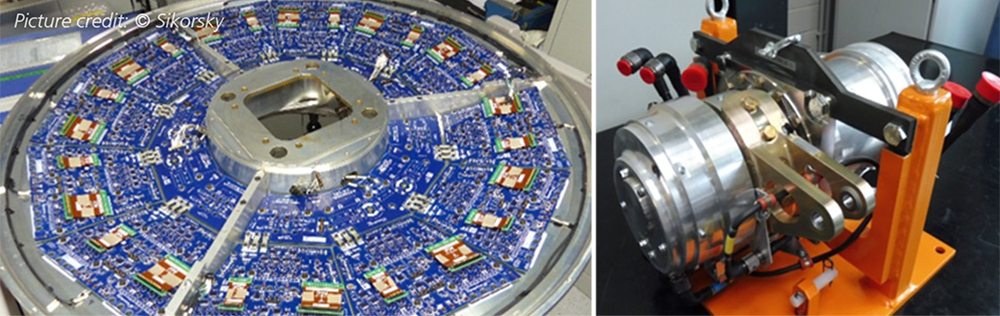

Assembly of the power electronics on the aluminum cowling (left) and the electromechanical actuator (right).

dSPACEシステムの機能

ZFL社とSikorsky社では、さまざまな研究開発にdSPACEシステムを利用しています。たとえば、ZFL社では、コンポーネントやサブシステムテスト向けのあらゆるテスト装置の制御とモニタリングをdSPACEシステムで行っています。Sikorsky社では、リアルタイムアプリケーションを処理および計算するための4枚のDS1005 PPC Board、信号をシミュレートおよび計測するためのDS2202 HIL I/O Board、デジタル信号を生成および取得するためのDS4002 Timing and Digital I/O Board、および複雑なセンサ信号波形をシミュレートするためのDS2302 Direct Digital Synthesis Boardを搭載したdSPACEシステムを利用しています。dSPACEコントローラでは、制御入力の最適値を特定するため、ローターの加速度計や歪みゲージなどのセンサデータ入力を受信し、データを処理したうえでこの情報を制御アルゴリズム上で利用します。dSPACEシステムでは、振動、ブレードの負荷、必要な出力などの関連パラメータを低減したり変更したりするため、振幅、高調波相、および個別ブレード向けのコマンドを提示します。パイロット制御コマンドについては、dSPACEコンピュータが高調波やブレードごとの制御と併せてデジタル処理を行ってパッケージ化し、三重ストリームとしてローターヘッドのZFL IBCに送信します。Sutton氏は、「目標を達成するうえで、dSPACEシステムは不可欠な存在になっています」と述べています。

今後の展望と将来のテスト

ドイツのZFL社で認定テストの大部分が完了した後、全システムが2020年に米国のSikorsky社に発送され、そこでシステム統合ラボのテスト準備が開始されました。テストの主な目的は次の通りです。

- LIBRAS IBCシステムのテスト対象部品を組み立て、機械的統合を検証

- (dSPACEシステムを主要コンポーネントとする)Sikorsky社製飛行制御コンピュータの動作を完全統合システム上で検証

- さまざまなローター速度や制御動作を使用して、LIBRASシステムの動作の妥当性を確認

- 誘発した障害に対して、三重システムアーキテクチャの堅牢性を実証

- 風洞施設の搬入基準要件へ準拠を確認(耐久テスト、振動テスト、および過速度テスト)

同社では、これらのテストの完了後に風洞テストを実施し、主飛行制御の実証、IBCテクノロジの利点の定量化、およびIBC設計とその実装上の課題の評価を行いました。風洞テストでは、dSPACEシステムがコマンドをパッケージ化して、パイロットの制御機能とともに人間のパイロットに送信します。この人間のパイロットは、風洞に隣接した制御室でジョイスティックを用いてモデルを飛行させます。コマンドが実行されると、コントローラはセンサデータを読み込んで変更部分を評価するというプロセスを繰り返します。Sutton氏は、「風洞内では、当社の今後のヘリコプタープラットフォームへの活用という観点から、IBCシステムが各種パラメータに与える影響を幅広い対気速度および条件下で時間をかけて確認しています」とし、「システム統合ラボでの各種テストと風洞テストが非常に良好に進めば、当社の技術開発における合理的な次のステップとして、飛行テストを含むさらなる取り組みを今後検討していきます」と述べています。Sikorsky社とZFL社は最終的に、主制御機能とIBC機能の両方を組み合わせた完全電動「スワッシュプレート」制御システムの実現を目指す考えです。

Chris Sutton氏、Sikorsky社

著者について:

Chris Sutton

Chris Sutton is the Flight Sciences Technology Lead for the Engineering Sciences group at Sikorsky, a Lockheed Martin Company in Stratford, Connecticut, USA.