ZF Luftfahrttechnik (ZFL)和Sikorsky合作开发了一种新的电动转子控制系统(LIBRAS™) ,其能够进行主飞行控制和单独的叶片控制,以减少振动和噪音,节省电力,并在一个系统中帮助直升机实现性能增强。dSPACE系统用于读取和处理来自旋翼头的传感器数据,并控制系统以帮助识别和优化控制功能。

在1939年,全世界见证了直升机的第一次成功飞行。VS-300由航空先驱Igor Sikorsky设计。它配备了一台发动机和一个三叶片旋翼,其设计具有可变桨距,可捕捉气流,并使直升机垂直上升到空中飞行。自那时以来,传统直升机的基本配置就没有发生很多变化。直升机仍然依靠带叶片的旋翼来帮助它们起飞、降落、悬停、向前和向后飞行,并且仍是内燃机提供动力。随着直升机越来越大、越来越重,需要集成液压控制系统以帮助飞行员管理飞行活动。但在这个电气化时代,直升机的重大转型蓄势待发。

从液压到电气解决方案

虽然今天的直升机控制系统仍使用液压伺服系统来移动空气动力学表面,然而人们的兴趣正在转向电气解决方案。但在实现全电动直升机之前,需要证明电气系统能够有效替代液压组件。国际直升机组件供应商 ZF Luftfahrttechnik (ZFL) 和飞机制造商 Sikorsky(Lockheed Martin旗下的一家公司)看到了发展的机遇,并携手合作,最终在德国和美国政府的支持下为高速旋翼系统开发基于纯电动叶片控制系统的新型旋翼控制技术。电动叶根驱动系统(LIBRAS™)将取代目前调节飞行控制的液压组件,并可能带来许多独特的优势。“我们在该项目中设计和测试的新型Individual Blade Control (IBC) 系统是控制直升机的一种创新方法。它能通过自己的电动执行器单独控制每个旋翼叶片,这具有许多优势。”Sikorsky的飞行科学技术负责人Chris Sutton说道。“这些优势包括降噪、燃油效率提高和机舱减震等,从而可以减少飞行员的工作,方便乘客,并避免飞机组件的磨损。”

Sikorsky S-92 rotor head with a traditional control system. Hydraulic servos (not visible) are located below the swashplate.

控制桨距 – 传统方式

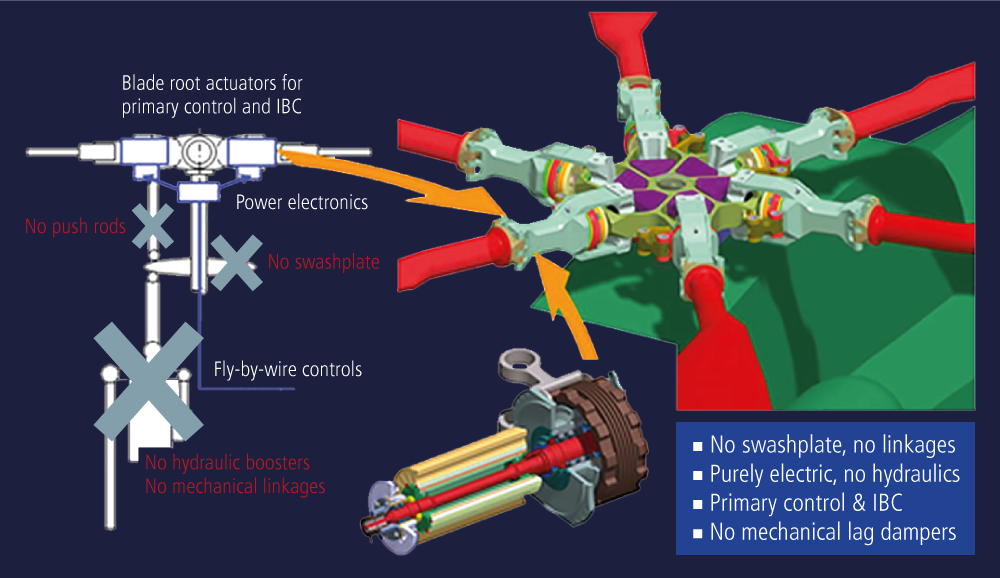

在传统的直升机设计中,旋翼的桨距决定了飞机的升降和飞行方式。风速的变化以及爬升或下降速度的变化都通过旋翼叶片的角度进行调节。桨距越大,气流就越大。桨距由连接到直升机飞行控制系统的滑盘装置以机械方式进行控制。飞行控制系统将输入发送至液压伺服系统,进而命令滑盘绕旋翼轴沿圆形路径运动时通过推杆来移动和调整旋翼叶片的角度。虽然滑盘装置允许飞行员向任何方向移动直升机,但其设计具有运动学限制。由于滑盘安装在非旋转固定框架中,桨距运动被限制为每个旋翼旋转运动一圈,这远非最佳效果。ZFL和Sikorsky 正在开发Individual Blade Control (IBC) 技术,以实现更高效、更合理的旋翼设计。该技术使用单叶片执行器(每个叶片一个专用执行器),能够在一个系统中将更高频率(通常是谐波)的桨距变化与每转一次的主控件相结合。“IBC系统与为每个叶片提供不同输入的功能相结合,也可以应用我们所称的‘高次谐波控制’”,Sutton 解释道。“传统的控制系统只能向旋翼头应用稳定的每转一次的控制输入。这就意味着每一个叶片在每次旋转时都会向上和向下倾斜一次。由于具有高次谐波控制,叶片在旋转一圈时可以倾斜两次或更多次。掌握了应用方法之后,这种高次谐波控制和单叶片控制使IBC能够实现减振并达到更高的效率。”

单叶片控制 (IBC) 技术

多年来,ZFL一直是 IBC概念的先驱。事实上,在各种风洞和飞行测试活动中,已经开发并成功演示了几种系统。在使用IBC技术的飞行测试中,机身振动降低了多达90%,辐射噪声降低了3至9 dB,旋翼功率需求持续降低了5%以上。此外,这种主动系统能够实现飞行中的旋翼跟踪和平衡,以补偿叶片间的差异,并固有地提供重新配置能力,从而可能补偿危险的外来物损伤 (FOD) 所带来的的影响。ZFL已经开始开发新型旋翼控制系统,该系统以多个冗余机电高性能执行器为基础。在该系统的架构设计中,不仅更换了所有液压组件(无推杆、无滑盘、无液压增压器),而且还取消了从机身到旋翼叶片的所有机械控制连杆。移除滑盘后,IBC系统可以实现全部功能,而且可以获得以上优势,即减震和降噪、节能和性能优化。此外,当移除整个液压系统后,还有一个安全优势 – 液压系统运行所需的高温、加压和易燃的油不再需要带到飞机上。

匹配液压执行器的功率

尽管IBC技术及其对应的电气设备可以提供许多优势,但为了匹配液压执行器的极高功率密度,还有更多的工作要做。为了获得有利的系统重量,必须利用全新的控制系统拓扑。具体而言,主控件和IBC功能必须合并为一个系统。这种设计的可靠性可以达到主控制系统要求的水平,因而能够用于安全关键型主动控制应用,如地面共振抑制。此外,还可以通过适当地重新配置应用于剩余叶片的控制输入来补偿单个叶片(无论是桨距执行器还是叶片本身)的局部故障。Sutton指出,分别仿真支持了这一概念,但尚未在相关环境中使用硬件进行测试。

验证概念

为了验证IBC设计概念的可行性,Sikorsky和ZFL合作制定了技术演示,在逼真的操作条件下测试全尺寸硬件。Sikorsky已经为机械和主控制性能、工作负载、电气接口和IBC性能确定了所有相关的高水平系统要求。已经进行了仿真来估计在各自高次谐波频率下所需的IBC能力。预计IBC技术不仅适用于已确定的应用,如减震和降噪,而且还适用于与同轴刚性旋翼的独特特征相关的不同功能以及创新功能(优化提升偏移和/或实现较小的旋翼间距)。

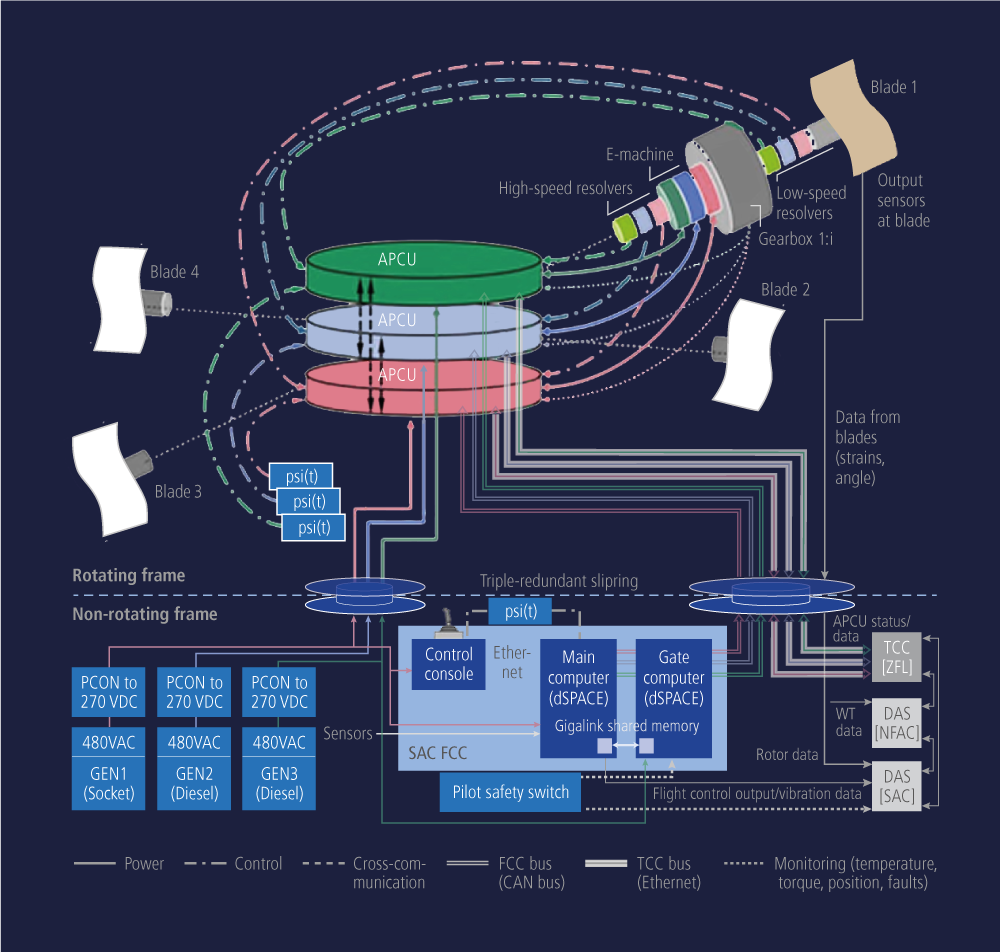

系统架构

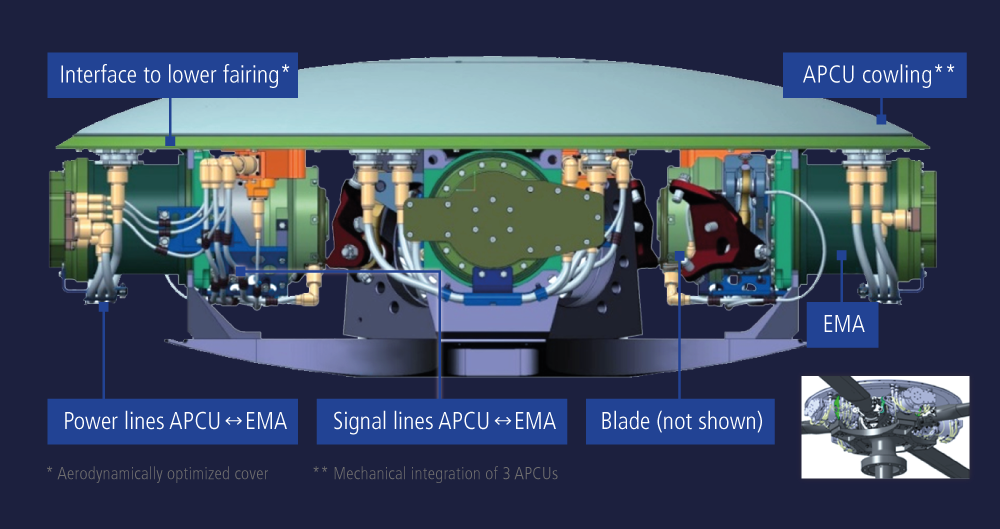

根据已确定的系统要求,ZFL综合了一个系统概念,并与Sikorsky进行了协调。高水平系统架构采用LIBRAS™旋翼毂,其中包含机电执行器(EMA)以及被称为Actuator Power Control Unit(APCU)的动力和控制电子装置。大多数ZFL 组件都位于旋转框架中,在系统架构图中以红色、绿色和蓝色显示。用于控制和供应功能的硬件和软件元件主要位于非旋转框架(蓝色)中。总体的三重冗余架构易于识别(以红色、蓝色和绿色显示,三重冗余系统的每个“通道”都有一种颜色),并从电源到机电执行器及其传感器来进行实施。系统架构的主要组件概述如下:

旋转框架组件:

- 4个机电执行器 (EMA)

- 3 个Actuator Power Control Unit (APCU)(用于处理输入的指令信号、控制电力电子装置、为执行器提供位置控制并监控对各种限值 [电流、扭矩、温度等] 的遵守情况)

- 3个旋翼方位角传感器(需要提供实际旋翼位置的可靠参考)

- 数据采集系统(DAS),用于接收传感器信号和监控叶片负载及其它与安全相关的飞行参数

非旋转框架组件:

- 1台飞行控制计算机 (FCC),包括:导航操纵台(提供主控制操作符输入),高次谐波控制器(dSPACE系统根据输入的预设值或根据实时传感器信号计算出的值,为高次谐波和/或单叶片组件合成合适的振幅和相位值)

- 门验证系统(单独的dSPACE系统,根据控制范围和控制速率包络线监控飞行员和HHC控制输入,以禁止无效和/或超出范围的指令)

- 1台测试控制计算机 (TCC)

- 3个电源

- 数据采集系统

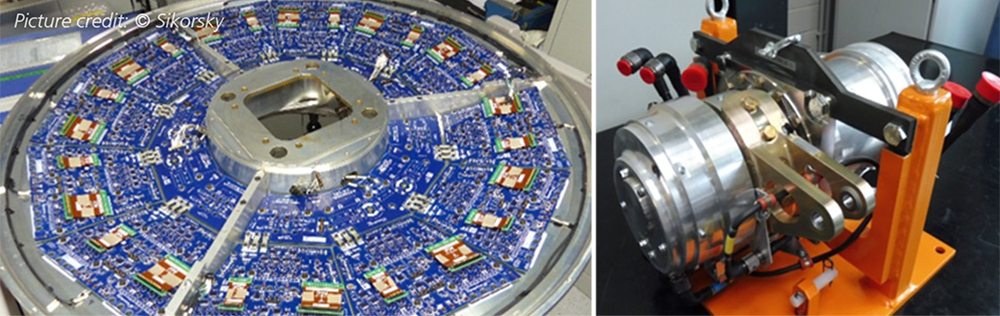

Sikorsky和ZFL建造了他们的测试平台,其中包括高级控制系统。对于此测试平台,旋翼毂和旋翼叶片以及执行器、动力电子装置和功率转换器的设计和制造已经完成。旋翼毂和旋翼叶片已与其它系统组件集成,因此机械和电子组件的设计非常复杂。图 5 显示了安装在旋翼整流罩中用于实现冷却和低阻力的定制动力和控制电子装置硬件 (APCU),以及高度集成、高度可靠和高功率密度的定制旋翼执行器 (EMA)。

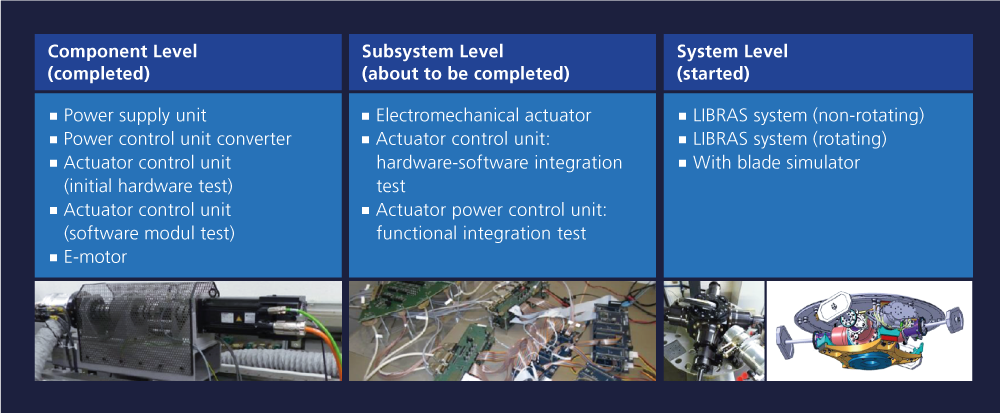

仿真和测试

为了验证机电执行器的机械设计和性能以及各种软件功能,Sikorsky和ZFL正在进行组件级别、子系统级别和系统级别的仿真和测试。另外,在高度自动化的测试环境中还正在进行各种软件测试,以验证基于DO-178标准的要求,其中包括复杂的传感器数据处理、位置控制、交叉通信、投票和执行器控制单元软件的错误处理功能等。此外,还进行了热仿真,以验证各种运行条件下的热量分布。

Assembly of the power electronics on the aluminum cowling (left) and the electromechanical actuator (right).

dSPACE系统功能

在这项研究中,ZFL和Sikorsky将 dSPACE系统用于多种场景。例如,在ZFL进行组件和子系统测试时,所有测试台的控制和监测就是使用dSPACE系统进行的。在Sikorsky,dSPACE系统具有四个DS1005 PPC Board(用于处理和计算实时应用)、一个DS2202 HIL I/O Board(用于仿真和测量信号)、一个DS4002 Timing and Digital /IO Board(用于生成和捕获数字信号)和一个DS2302 Direct Digital Synthesis Board(用于对复杂传感器信号波形进行仿真)。dSPACE控制器接收传感器数据输入(如旋翼上的加速计和应变计),处理数据,然后在控制算法中利用此信息来识别经优化的控制输入。dSPACE系统上显示了振幅、高次谐波相位和单叶片指令,以减少或更改相关参数,如振动,叶片负载或所需功率。飞行员控制指令以及高次谐波和单叶片控制指令随后由dSPACE计算机以数字形式打包并分三路数据流发送到旋翼头上的ZFL IBC系统。Sutton说:“dSPACE系统在实现目标任务的过程中发挥着核心作用。”

展望和未来测试

在德国ZFL完成大部分合格性测试后,整个系统于2020年运往美国的Sikorsky,开始为Sikorsky的系统集成实验室测试做准备。测试的主要目标是:

- 验证LIBRAS IBC系统的测试件装配和机械集成

- 验证完全集成系统中的Sikorsky Flight Control Computer的运行情况(dSPACE系统是其主要组件)

- 通过一系列旋翼转速和控制动作验证LIBRAS系统的运行情况

- 演示三路系统架构对诱发故障的鲁棒性

- 满足风洞设施的入口标准要求(耐久性测试、振动测试和超速测试)

完成这些测试后,将进行风洞测试,以证实主要飞行控制、量化IBC技术的优势,并评估IBC设计及其实现挑战。在风洞测试过程中,dSPACE系统将打包指令并将其与飞行员控制一起发送给飞行员,而飞行员将从风洞附近的控制室使用操纵杆实现模型飞行。执行这些命令后,控制器将读取传感器数据以测量变化内容,然后重复此流程。Sutton说:“在风洞中,我们将花时间在各种不同的空气速度和条件下观察IBC系统在影响参数方面有多大的能力,这将使我们未来的直升机平台工作更加便利。”“如果系统集成实验室和风洞测试取得理想的结果,我们将考虑在未来进行涉及飞行测试的后续工作,这是继风洞测试后我们技术开发中的下一步合理规划。”最后,Sikorsky和ZFL希望证实纯电动、“无滑盘”的控制系统的可行性,该系统将主要功能和IBC功能结合在一起。

Chris Sutton,Sikorsky

作者简介:

Chris Sutton

Chris Sutton is the Flight Sciences Technology Lead for the Engineering Sciences group at Sikorsky, a Lockheed Martin Company in Stratford, Connecticut, USA.