Renault社では、ルーマニアに新しいテスト工場を設立し、パワートレイン用制御ユニットの開発および妥当性確認を高スループットで実行できるようになりました。工場に設置されたSCALEXIOおよびPHSシステムは同じワークフローのため、ECUのテストの際には、両システムを柔軟に使用することができます。このような環境は、特別に開発した管理システムとdSPACEツールに基づく、新たに導入されたツールチェーンにより整備されました。

車両のラインナップが多様化すると、パワートレインのバリアント数は増加します。このような場合、モーターをサポートするモデルか否かにかかわらず、モーターとギアの多彩な組み合わせが必要になります。また、近年ではハイブリッドドライブのほかにも、さまざまなバッテリ式電気システムが開発されています。そのため、Renault社などの自動車メーカーでは、パワートレイン用ECUの開発および妥当性確認の領域で開発データやテストデータの効率的な管理といった、さらに多くの課題に直面しています。こうした時に目指すべきことは、ソフトウェアにシンプルな変更を施すだけでECUバリアントのシミュレートをできるようにすることです。

現状では、車両タイプ、エンジンサイズ、トランスミッションタイプ、およびエンジンコンセプトに応じて、アプリケーションごとにECUソフトウェアを調整する必要があり、ありとあらゆる組み合わせをテスト・妥当性検証しなくてはならないため、開発者の作業負荷は膨大なものになります。さらに、車載制御ユニットや先進運転支援システム(ADAS)などの新しい車両機能の相互接続性が増大しているため、テストがかつてないほど複雑化し、妥当性確認プロセスの要件がますます厳しくなっています。

開発環境の効率化

Renault社では最近、将来の要件にも対応し高品質で、さらにはすばやく市場に投入できる製品を継続的に提供できるようにするため、パワートレインの開発およびテストプロセスの最適化を図ることを決断しました。とはいえ極めて複雑なテストをシンプルかつ効率的であるよう維持したいとなると、制御ユニットの妥当性確認のために十分な数のテストシステムを設置しなければならないということになります。

HILテストの自動化により対応

バリアントが膨大な数に及ぶ場合、高スループットでテストを実行できるテストシステムが必要となります。長期的に見てRenault社がこれを実現するには、HIL(Hardware-in-the-Loop)テストを設計し直し、高度な自動化を達成するしかないことはすぐに明らかになりました。また、少数のテストシステムだけではテストの再設計や高度な自動化にはまったく不十分なため、ルーマニアにテスト工場を新設することを決断しました。それは幅広いテスト作業を実行できるように、HILシミュレータのプールからテストシステムが柔軟に組み合わされ、テストタスクに応じて、開発者が必要なテストリソースを工場の中で簡単に予約できるようにするというものです。このことは、シミュレータに新たな要件を生むことにもなりました。

多様性を実現するために必要なプロセスと構造

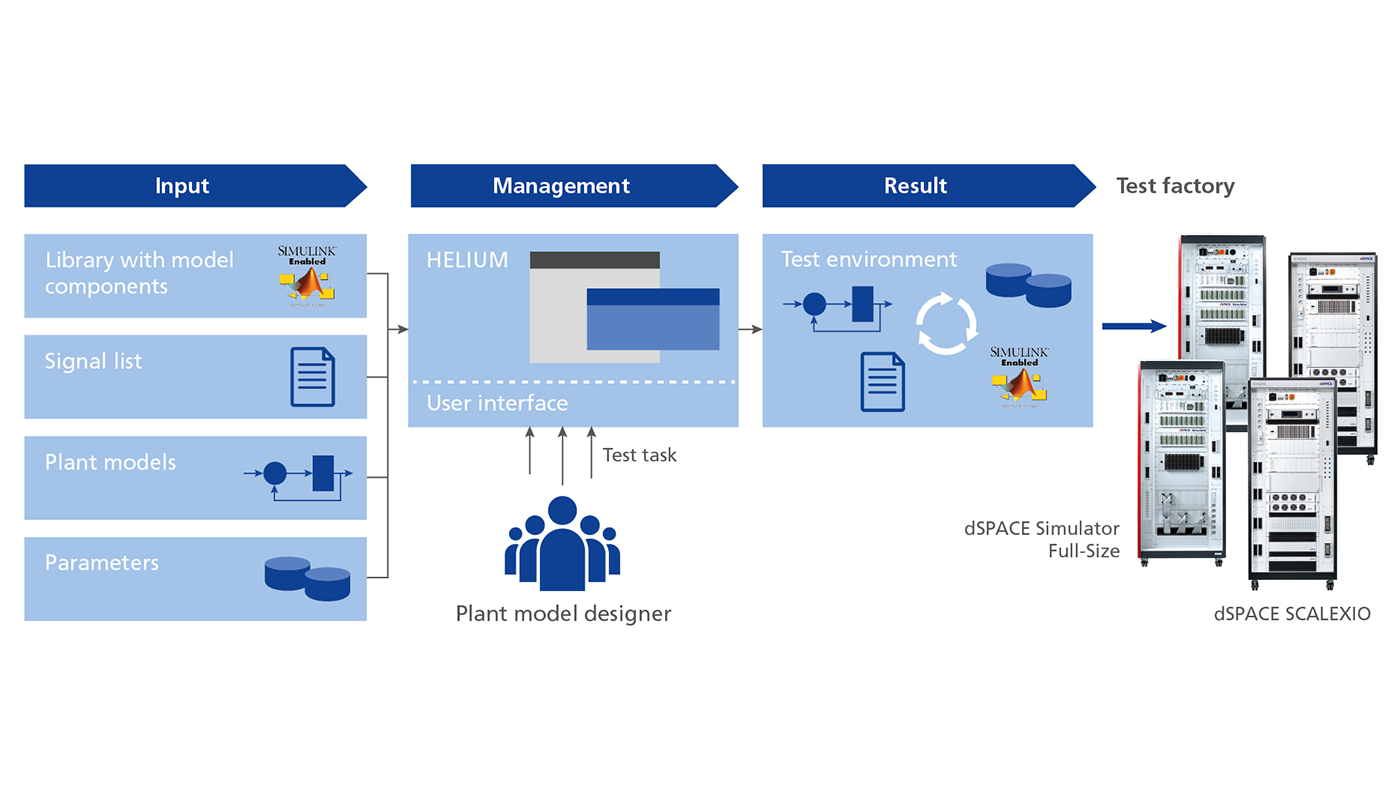

各ECUバリアントには固有のテスト環境(つまり、基本的にはHILシミュレータ、パラメータ化されたプラントモデル、ソフトウェアツール、およびその他のサポートツール)が必要です。パワートレインの妥当性確認に必要な環境は今や、ルーマニアのテスト工場におおむね整備され、ECUのテストにも使われています。開発者たちにとって最も困難なタスクの1つは、バリアントごとに新しい設定が必要となるため、各HILシミュレータをそれぞれのテスト作業に間に合うように準備することです。そのうえ以前の環境は、妥当性確認チームのメンバーが、それぞれ自身のテスト目的に合わせてテストシステムを予約する状況でした。スムーズな手続きをするには、システムの使用方法とテスト実行の時間的順序をチームごとに正確に定義した明確なプロセスと構造が求められます。多数のテスト環境を手作業で管理することはほぼ不可能です。つまり、テスト環境を作成する各チームをサポートするためには、必要なすべての作業ステップとリソースを管理しビルドプロセスを自動化することができる、より高レベルのシステムの導入が必要でした。

HELIUM管理システム

HELIUMとは、Renault社がパワートレイン開発専用に設計した新しいツールの名称です。このツールはHILをベースとしたテストのための検証環境を自動的に作成してくれます。HELIUMのソフトウェアは、ワンクリックで自動ビルドプロセスを開始できるよう、直感的なユーザインターフェースを備えているため、開発者は自動的に環境を準備し、それをデータベースやレポジトリに移動することができます。また、このツールをシミュレータに接続すれば、妥当性確認の担当エンジニアは専用のユーザインターフェースを用いて環境をControlDeskに読み込ませることができます。シンプルで便利なワークフローのおかげで、テスト時間と潜在的エラーが大幅に削減されます。

SCALEXIOおよびPHSシステムを組み合わせたテスト工場

ルーマニアのテスト工場では現在、34個のdSPACE HILシミュレータが稼働しています。また、新しいパワートレイン用制御ユニットのテスト向けには13個のSCALEXIOシステムと21個のPHSベースのシミュレータが利用されています。これにより、Renault社では当初の計画通り、さまざまなシステムを多様なECUテスト向けに柔軟に活用できるようになっています。主にdSPACEツールの標準化されたXIL API準拠のインターフェースのおかげで、各種のテストハードウェアやソフトウェアを連携させることができています。インターフェースはSCALEXIOおよびPHSシステムで同じであり、すべてのパラメータをHELIUM上で設定することができます。また、プラントモデルを自動作成する際のワークフローやコンポーネントモデルもほぼ同じであるため、すべてのテストシステムにおいて同一様式で自動化されたテストを実行することが可能です。

高スループットを実現する信頼性の高いテストシステム

Renault社では、新しいツールを活用し、各種のプロセスを最適化したことにより、パワートレイン分野の多様なバリアントを適切に管理し、妥当性確認プロセスに課された高度な要求に対応できるようになりました。ルーマニアのチームでは現在、毎年100以上のさまざまなテスト環境を作成しています。この目標の達成においては、dSPACEシステムが重要な役割を果たしました。dSPACEシステムの優れた汎用性とRenault社のツールチェーンへの円滑な統合が、プロジェクト固有の要件への柔軟な適合をもたらしたのです。それと同時に、dSPACEのツールは高度に標準化されており、それはつまりすべてのECUバリアント一つ一つに個別のテストシステムを用意する必要がないということです。総じて、dSPACEのテストシステムはすべての最適化プロセスを通じて、安全で信頼できるということを証明しました。そしてこれは今日のRenault社のECUテストにおける高スループットの基盤でもあります。また、テストプロセスの最適化や実行に際しては、dSPACEの経験豊富なエンジニアが現場で直接サポートを行いました。

まとめと今後の展望

Renault社の開発チームは、新しいツールチェーンを利用することにより、担当者が変更になった場合でも開発プロセスの効率性とHILテストの環境品質を維持できるようになりました。同社では、年中無休での稼働の段階的な導入を含め、作業の自動化と妥当性確認プロセスのさらなる最適化を実現しようとしています。また、dSPACEツールの新しい機能も継続的にツールチェーンに導入していく予定です。さらには、日産との提携業務においても、この新しいプロセスとツールチェーンをすみやかに展開していくことを目標としています。