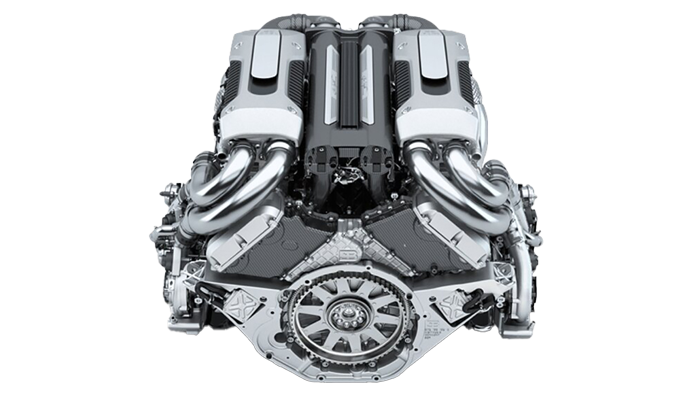

在众多工程师和设计师的精心打造下,布加迪形成了自己的独特风格。自成立以来,布加迪一直致力于为客户提供非凡出众、追求极致的汽车。全新布加迪Chiron的每一个元素都凸显了这一品牌的经典品质,同时又处处焕发创新的气息。布加迪成功塑造了经久不衰、堪称典范的汽车杰作。Chiron的亮点是四涡轮增压8升W16发动机。Chiron可在2000至6000rpm区间内提供1500马力和1600牛米扭矩,输出功率和扭矩曲线极其稳定,几乎是一条直线,这实在令人惊叹。Chiron的四个大功率涡轮增压器在涡轮增压控制算法下运行,这使它成为了当之无愧的速度之王。

挑战:实现最高可靠性

为了在任何情况下都能可靠、安全地实现这种速度性能,我们需要使用大量的电气系统和高度复杂的电子控制装置。电子控制单元的高效验证是车辆开发的核心。具体而言,测试必须在极端性能范围内执行,以确保始终对车辆性能完全掌控。即使所测试的组件部分功能还未开发,甚至整个车辆都尚未定型,为了提高开发测试效率,开发人员也必须测试刚开发的电子控制单元和其中刚编写的软件。

解决方法:高效车辆仿真

布加迪认为 在ECU 测试中,硬件在环 (HIL) 仿真是一种成熟的方法。对于全新的 Chiron 车型,必须构建一个优化的测试解决方案,其能够让当前设计达到全新性能水平且还可以针对未来车辆设计实现轻松扩展。具体来说,为了将发动机、变速箱和车辆运动姿态控制相关的ECU连接到仿真器并进行测试,需要对整个动力传动系统进行精确仿真,包括车辆动力学。

评估仿真平台

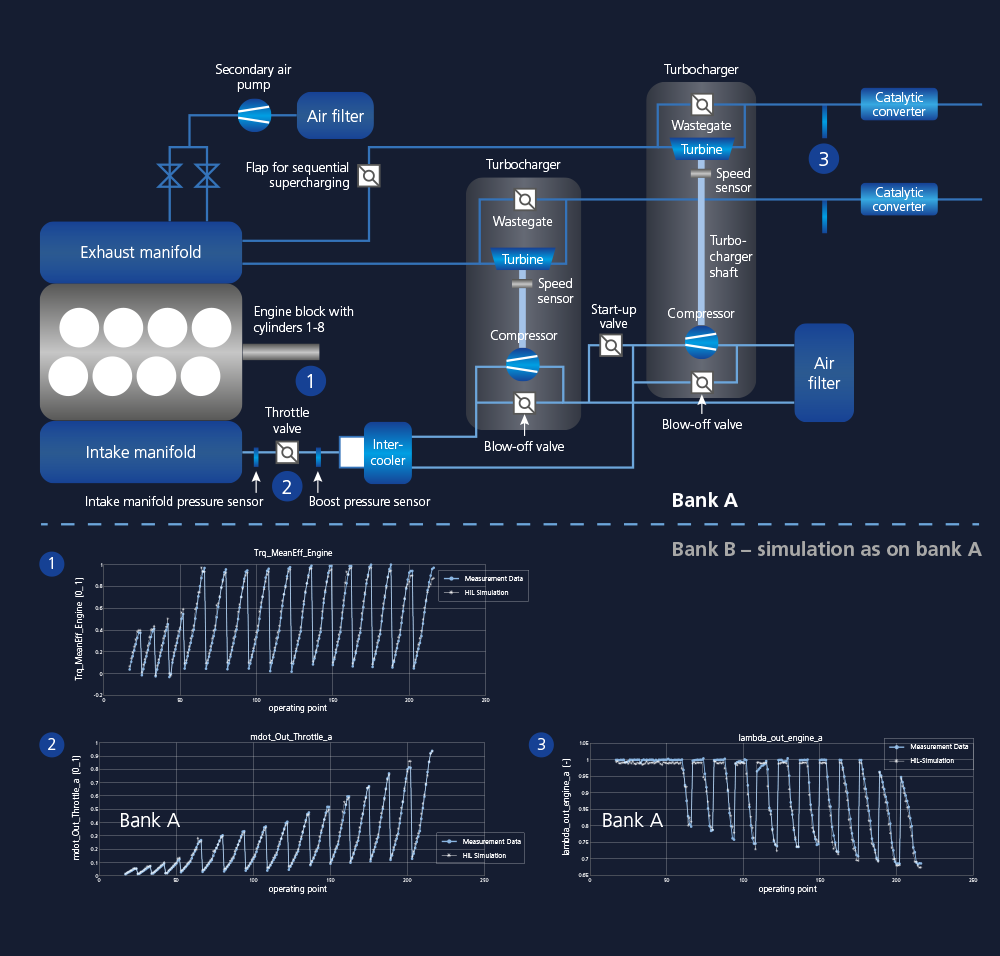

在对多个商业仿真模型和仿真器进行评估之后,布加迪决定采用dSPACE的定制仿真解决方案。该解决方案由一个 HIL 仿真器和精确仿真模型(其能代表车辆,包括其所有组件)组成。他们使用了Automotive Simulation Models (ASM) 工具套件中的数学模型。开发人员通过以下模型库对车辆和动力传动系统进行精确的实时仿真:

- W16 发动机:ASM Gasoline Engine

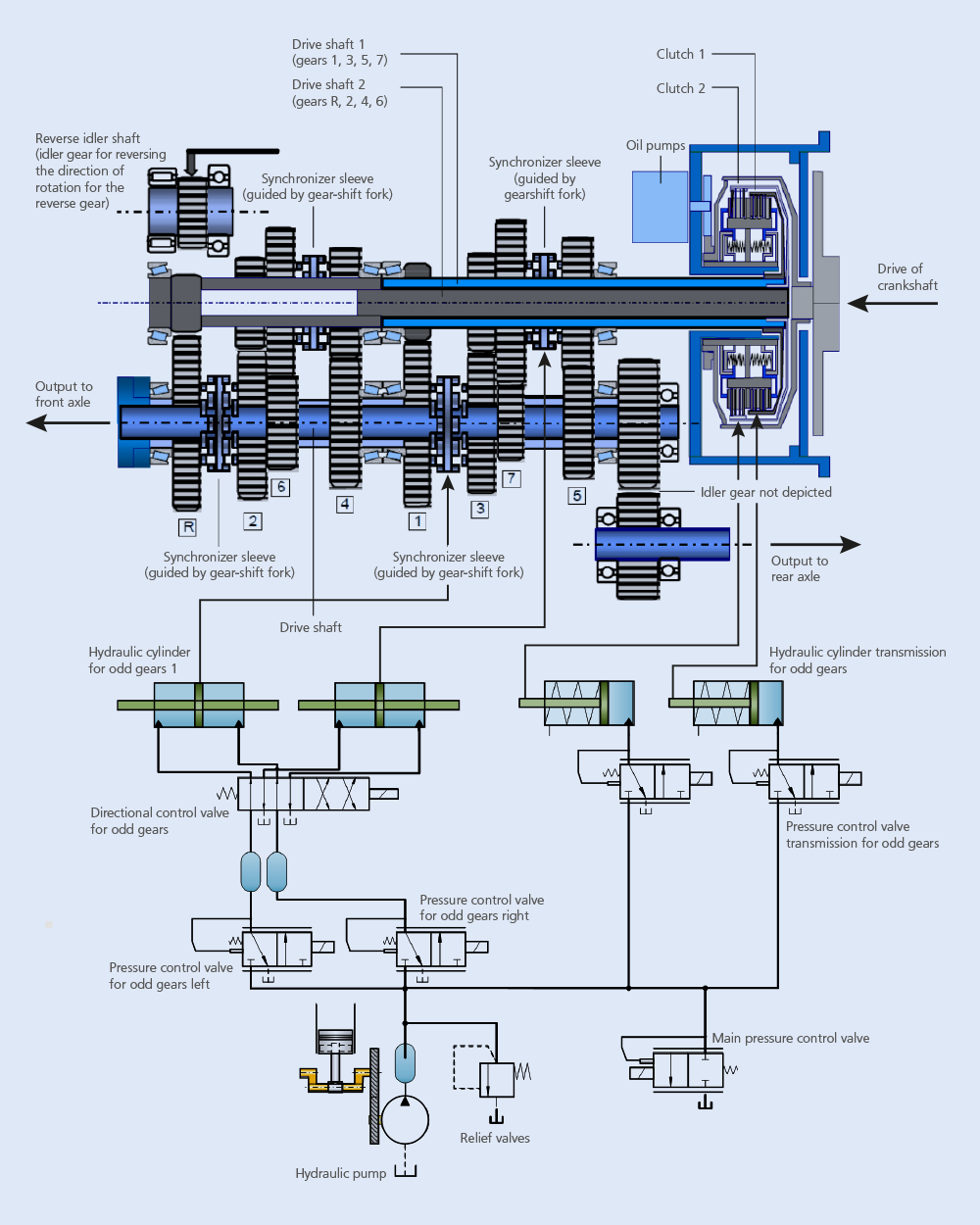

- 7 冲程双离合变速箱 (DCT):ASM Drivetrain

- 底盘和车辆动力学:ASM Vehicle Dynamics

仿真器和模型的设计及参数化

在对仿真器进行规划和设计以及创建I/O 模型(真实 ECU 和虚拟化车辆之间接口)时,都需要根据ECU引脚的电气特性参数以及发动机、变速箱的规格参数,从而设计模型结构,并对模型进行参数化。参数的精度是仿真质量的一项指标。它们可以从设计数据中获取,也可以通过测量来获取。通过进行测试台架测量,团队解析出精确发动机特性曲线,以供参数化使用。然后通过ASM库中的soft ECU 对参数化进行验证。接下来是验证,其中使用了 I/O 模型和真实ECU。这为整个仿真器的运行打下了基础,包括将仿真结果与实测参考值进行比较。为此,布加迪和 dSPACE 的专家们进行了密切合作。

仿真器上的开发和测试任务

布加迪团队使用HIL仿真器执行多种测试任务,其中包括对新软件版本进行传统的释放测试。该程序首先在 HIL 仿真器上使用新软件测试 ECU,并且直到测试通过才将软件传输到实际生产车辆。例如,为了验证发动机和变速箱软件,我们使用仿真器在特定速度和负载范围内执行车载诊断 (OBD) 测试。这些是独立于制造商的标准化测试,在车辆运转的情况下持续运行。这些测试将会检查对错误的响应是否正确,是否产生了适当的响应,以及是否向ECU的错误存储器输出了所需的错误。之后,当车辆在世界各地接受测试时,HIL 仿真器还会执行进一步的测试任务,即重现在驾驶测试过程中发现的错误。它需要沿着同一条路线进行虚拟驾驶来完成这一测试,例如,位于德国沃尔夫斯堡附近的Ehra-Lessien测试赛道。此外,还会进行功能测试。在功能测试中,仿真器充分展示了其特殊优势。例如,它能在在超过400公里/小时的速度下测试影响驾驶行为的响应,不用考虑任何实际的风险。其它重要的功能测试还包括过热、点火故障等控制策略方面的测试。仿真器也可以为开发任务提供支持。各种电子系统(例如控制后扰流板调节、主动空气动力学和液位的电子系统)可以在早期阶段进行测试,并在交互时进行优化。

通过测试自动化提高质量

为确保可以全天候无间断地执行测试,我们使用了 dSPACE 测试编写和自动化工具AutomationDesk。AutomationDesk 中的库包含一系列预定义的测试步骤,例如它们可用于访问仿真模型、故障注入单元 (FIU) 或者应用程序和诊断软件。因此,开发人员可以自动化测试执行工作,以扩大测试覆盖范围并提高ECU软件的质量,同时节省时间和成本。

评估测试解决方案

布加迪 Chiron Super Sport 300+ 创下了世界车速记录。其中,dSPACE Simulator 仿真的可重复性在准备工作中发挥了重要作用。通过这种可重复的仿真,开发人员可以仔细调查车辆在极端性能范围内的行为,然后使用调查结果来调整开发流程,而所有这些都发生在早期阶段。利用ASM中的仿真模型,我们可以对动力传动系统、底盘和车身的相关组件进行实时映射。此过程使用了带有两个气缸组的W发动机,其包括涡轮增压器和可变气门正时机制,以及双离合变速箱 (DCT)、用于四轮驱动的Haldex离合器,以及主动减震器、差速锁和自适应后扰流板。通过ASM DCT模型,我们可以同步对多个对象进行测试,包括变速套环的位置变化、换挡过程中各轴之间的扭矩同步、档位预选、变速器的位置控制和变速器的自适应等。测试过程还包括诊断功能测试和综合结果分析。此外,仿真器可以灵活扩展。dSPACE 和布加迪开发人员之间进行了密切沟通,快速集成了离子电流测量。

结论

像布加迪这样生产周期比较短的制造商,不能简单地通过扩大产量来支撑其在工具方面的投资成本。但是,HIL系统的优势是毋庸置疑的:

- 第一,即使是在各种极端情况下,布加迪也可以确保其车辆达到同等级别车辆的质量标准。

- 第二,可以将一些开发任务转移到 HIL仿真器以进行补充,这发挥了很大作用。它可以帮助开发人员提高效率。例如,它可以减少实际车辆和测试车辆所需的测试次数。