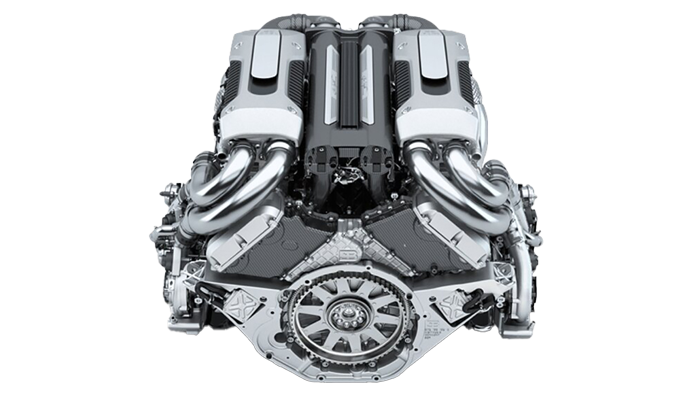

優れたデザインチームやエンジニアを擁し、際立つ特徴を持った車両を開発してきたBugatti社では、当初から非凡性、至高性、卓越性の実現を目標に掲げてきました。同社が新たに開発したBugatti Chironは、この車の歴史を重んじながらも、随所に革新的なテクノロジを散りばめることにより、不朽の価値を持つ傑作と言える自動車となりました。Chironの心臓部には、クワッドターボチャージャ付き8リッターW16エンジンが搭載されています。この類まれな傑作は、2,000~6,000 rpmという事実上の線形性能で、1,500 hpという驚くべき最高出力と1,600 Nmの最大トルクを実現します。この至高の性能の決め手となっているのは、2段階の制御構成で動作する4つの高出力型ターボチャージャです。

課題:最高の信頼性

ドライバーがこうした性能をどのような条件下でも確実かつ安全に使用できるようにするには、多数の電気システムと高度に複雑な電子制御が必要です。そのため、車両の開発時には、電子制御ユニット(ECU)の妥当性を効率的に確認することが重要になります。なかでも、極端な性能範囲でテストを実行し、その条件下であっても車両を間断なく完全に制御できることを保証する必要があります。また、テスト対象の各種コンポーネントが未入手の場合や車両そのものが使用できない場合でも、開発者が新しいバージョンのECUやソフトウェアをテストできる環境を用意することで、作業を最大限に効率化しなければなりません。

解決方法:車両の効率的なシミュレーション

Bugatti社では、HIL(Hardware-in-the-Loop)シミュレーションを用いてECUのテストを行っており、これは十分に実績のある手法として定着していました。しかし、新車種であるChironに関しては、新たな性能範囲をカバーするだけでなく、将来、開発されるであろう車両向けにも拡張が容易になされるよう最適化されたテストソリューションを実現することが必要でした。具体的に言うと、エンジン、トランスミッション、およびビークルダイナミクスのECUをシミュレータに接続してテストできる環境を構築し、ビークルダイナミクスを含むパワートレイン全体を詳細にシミュレートできるようにすることが不可欠だったということです。

シミュレーションプラットフォームの評価

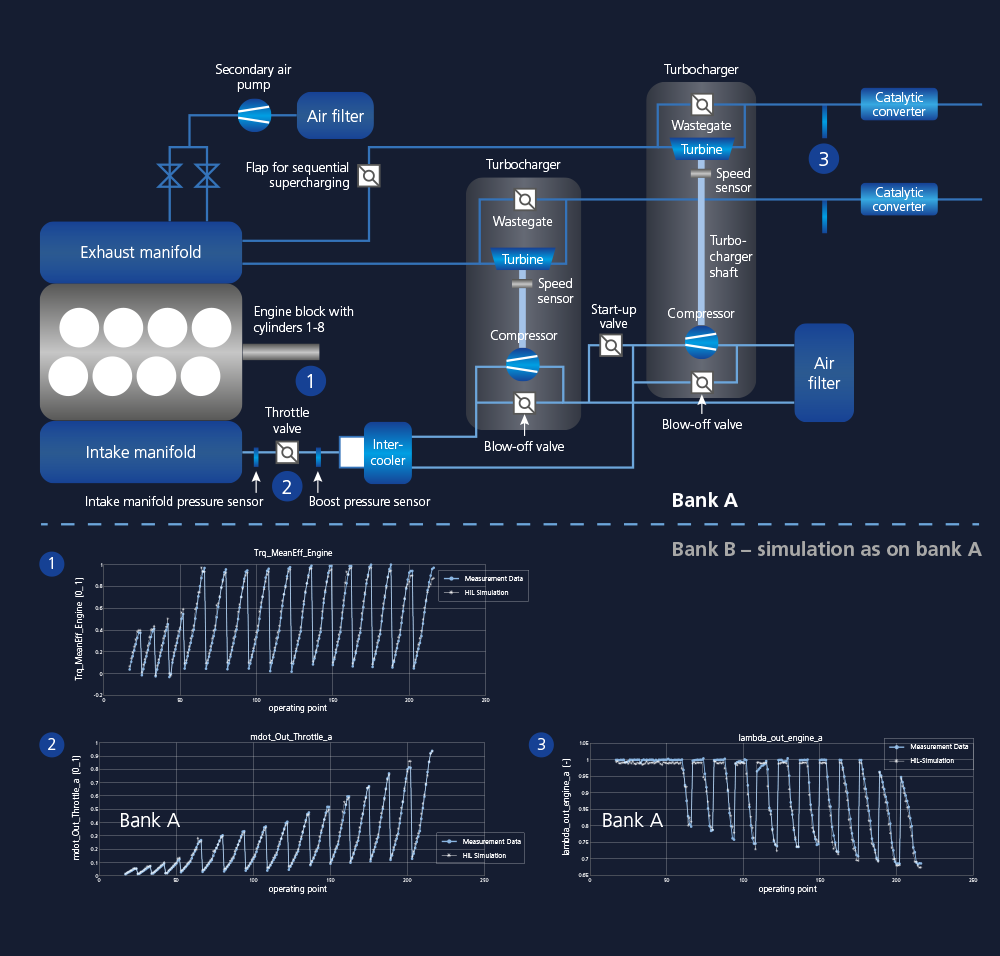

Bugatti社では、市販のさまざまなシミュレーションモデルやシミュレータを評価し、要件に適していたdSPACE製シミュレーションソリューションを導入することにしました。このソリューションは、あらゆるコンポーネントを含む車両全体を再現できる詳細なシミュレーションモデルとHILシミュレータで構成されています。車両の再現には、Automotive Simulation Models(ASM)ツールスイートの数学モデルを使用します。これにより、同社の開発者は、次のモデルを使用して車両やパワートレインを正確に仮想化できるようになりました。

- W16エンジン:ASM Gasoline Engine

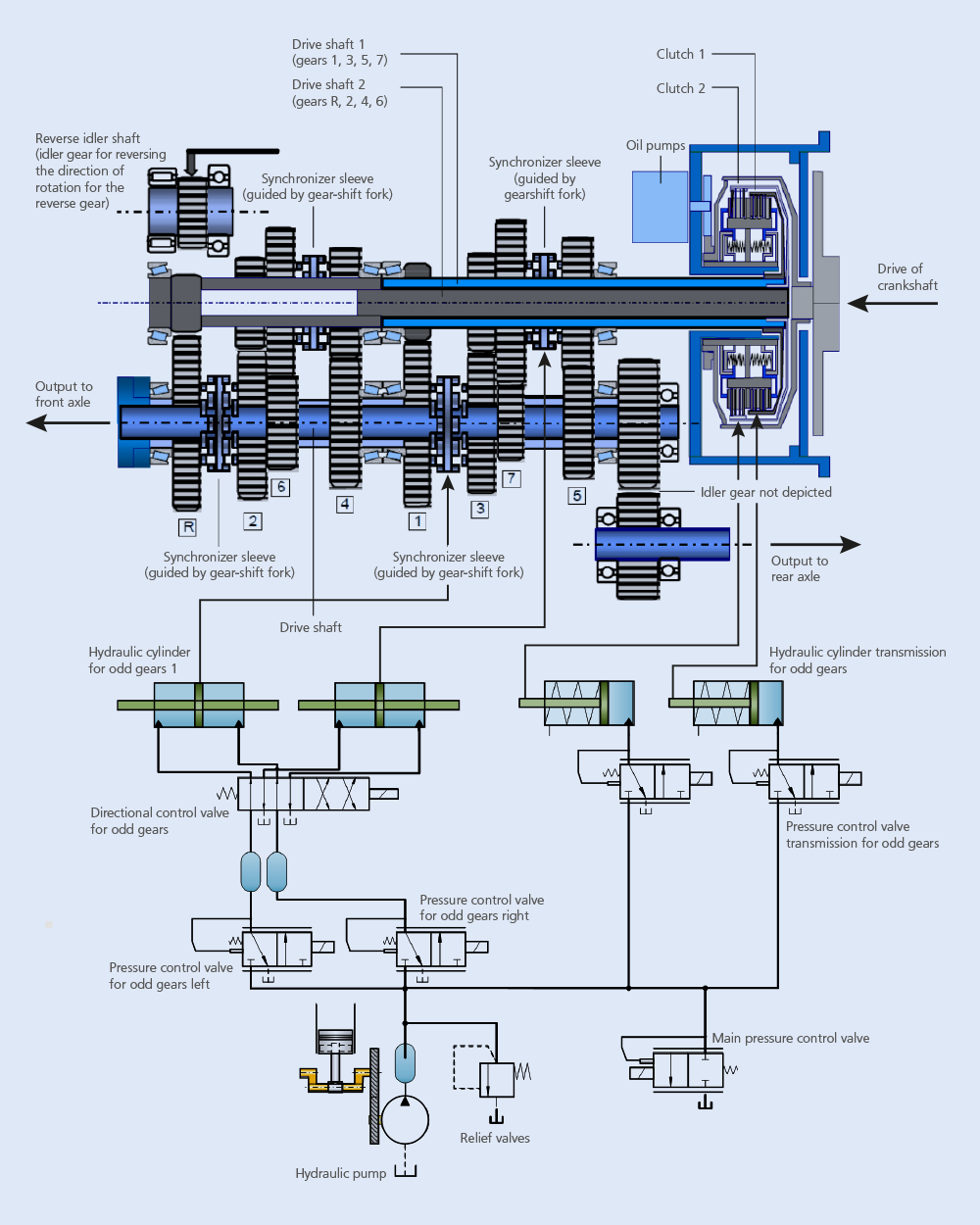

- 7ストロークデュアルクラッチトランスミッション(DCT)ASM Drivetrain

- シャシおよびビークルダイナミクス:ASM Vehicle Dynamics

シミュレータおよびモデルの設計とパラメータ化

同社では、電気/電子システムやECUの各種データだけでなく、エンジンやトランスミッションの仕様も取り入れてシミュレータの計画と設計を行うとともに、仮想化された車両と実ECUの接続用インターフェースとなるI/Oモデルも作成しました。次に設計からモデル構造を導き出し、パラメータ設定の要件を定義しました。パラメータの精度は、シミュレーションの品質を示す尺度となるものです。これらは設計データや計測値などから取得されます。同社のチームでは、テストベンチの計測を行うことにより、パラメータの設定に使用するための精細に分解された特性マップを生成することができました。その後、ASMライブラリのソフトECUを使用して、パラメータ設定の妥当性を検証しました。さらに、I/Oモデルと実ECUを含めた妥当性確認を行いました。これにより、計測された基準値とシミュレーション結果の比較を含め、シミュレータ全体を稼働させるための基礎が整いました。同社のこの作業は、dSPACEの専門技術者と緊密に協力して行われました。

シミュレータによる開発およびテスト作業

Bugatti社のチームでは、さまざまなテストにHILシミュレータを活用しています。これは、従来のステップで新しいソフトウェアバージョン向けのリリーステストを行う場合も同様です。このステップでは、まず新しいソフトウェアを使用してHILシミュレータでECUをテストします。このテストに合格しないかぎり、ソフトウェアが本物の量産車に移植されることはありません。たとえば、エンジンやトランスミッション用ソフトウェアの妥当性を確認する場合は、シミュレータを使用して特定の回転および負荷範囲でオンボード診断(OBD)テストを実施します。これらは標準化されたテストでありながら、メーカーごとに仕様が異なります。また、このテストは開発車両の走行中にも継続的に行われます。テストでは、正確にエラーに応答しているか、応答が適切に生成されたか、そしてECUのエラーメモリに正しくエラーが出力されているかが確認されます。開発車両は世界中でテストされますが、同社ではHILシミュレータを使ったさらに別種のテストも行いました。それはテストドライブ中に発見されたエラーの再現にもHIL を使用するというものです。エラーの再現は、ドイツのヴォルフスブルク近郊にあるエーラ=レッシエンなど、同一のルートを持つテストコースの中の仮想ドライブによって行われました。またシミュレータの強みを活かし、機能テストも同時に実行されました。シミュレータであれば、たとえば運転動作に影響に及ぼすような応答を時速400 km以上でテストすることも可能なうえ、それに関してリスクがありません。機能テストでは、過熱、点火不良などの制御方式も検証されました。これも、シミュレータを活用したことにより、開発タスクをサポートできたという実例です。つまり同社では、リアスポイラ調整、アクティブエアロダイナミクス、およびレベルコントロールの制御システムなど、多様な電子システムを開発の早期の段階でテストし、これらを相互作用させながら最適化できるようになったのです。

テストオートメーションによる品質の向上

同社では、24時間365日いつでもテストを実行できるようにするため、dSPACEのテストオーサリングおよび自動化ツールであるAutomationDeskを使用しています。AutomationDeskには、あらかじめ定義された幅広いテストステップを備えたライブラリが用意されており、シミュレーションモデル、欠陥生成ユニット(FIU)、またはアプリケーション/診断ソフトウェアなどを利用することができます。これにより開発者はテストを自動化してテストカバレッジを高めたり、ECUソフトウェアの品質を向上させたりしながら、時間とコストを節減することができます。

テストソリューションの評価

同社がBugatti Chiron Super Sport 300+の世界最速記録の実現に取り組む際にも、dSPACEシミュレータはその優れた再現性を活かし、大きな役割を果たしました。同社の開発者は、dSPACEシミュレータを活用することで、車両の動作を詳細に調査し、性能の極端な範囲においても深く知ることで、その結果に基づいて開発プロセスを早期から調整することが可能になりました。また、ASMシミュレーションモデルを用いることで、パワートレイン、シャシ、およびボディ分野の関連コンポーネントのマッピングをリアルタイムに行うこともかないました。これらのコンポーネントには、ターボチャージャと可変バルブタイミングメカニズムを含む両方のバンクを備えたW型エンジン、デュアルクラッチトランスミッション(DCT)、4輪駆動用のHaldexクラッチ、アクティブショックアブソーバ、ディファレンシャルロック、アダプティブリアスポイラなどが含まれます。同社では、ASM DCTモデルを用いることで、シフトカラーの位置変化、ギア変更時のすべてのシャフト間のトルク同期、およびトランスミッションの位置制御とトランスミッション調整をテストしました。テスト範囲は、診断機能のテストやテスト結果の総合的な分析をも含んでいます。また、拡張性にも優れるシミュレータのおかげで、イオン電流の計測作業をシステムにすばやく統合するといったことも実現できました。これは、Bugatti社とdSPACEの担当者間の緊密な連携により可能になったものです。

まとめ

Bugatti社のような少量生産のメーカーは、開発ツールへの投資を単純に大量生産によってカバーすることができません。それでも、Bugatti社がHILシステムを採用する背景には、出費に十分に見合う大きな理由が2つあります。

- 1つ目は、このクラスの車両においては、多くの機能が極限の性能域を求められるにもかかわらず、確実に必要な品質基準を達成できるという点です。

- 2つ目は、開発タスクの一部をHILシミュレータに移行して他の作業を補完することは明らかに合理的であり、実車やテスト車両で必要なテストの数を削減できるなど、開発効率が向上するという点です。