アクティブ制振システムは、回転翼機の機体全体の振動を低減させますが、その構造は非常に複雑です。Hutchinson社では、dSPACEの柔軟かつ自動化されたテストシステムを使用することにより、その複雑なシステムのさまざまな制御コンポーネントをすばやく実用化することに成功しました。

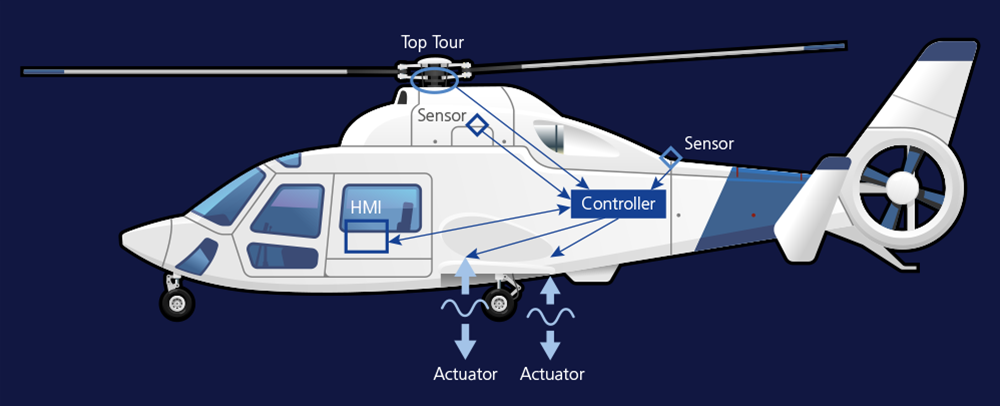

Hutchinson社はこの数年の間に営業の重点を移行し、従来のカスタマイズ済みのコンポーネントの提供から完全統合型のシステム販売へとその姿勢を変化させてきました。この戦略転換は最終的に、同社が回転翼機のアクティブ制振システム(AVCS)のテクノロジ開発を促進する結果をもたらしました。このテクノロジは、回転翼機のブレードに掛かる空力負荷が機体に伝わる際にパイロットや搭乗者が感じる翼通過周波数振動を減衰させるものです。AVCSは、機体に統合された複数の動力発生機(アクチュエータ)、機体の戦略上重要な箇所に分散配置された加速度計、基準時間を提供するローター速度センサ、アクチュエータへの出力信号を調整し、振動信号を分析するオンボードリアルタイムコントローラ(アダプティブ制御アルゴリズム)を基に構成されています。パイロットは、ヒューマンマシンインターフェース(HMI)を使用してAVCSシステムを制御します。HMIには、(「system failure」や「system ready」といった)ステータスインジケータや振動制御コマンド、さらにはパイロットが快適モードを選択するためのコマンドなどが搭載されています。また、AVCSのすべてのサブシステムは、独自設計に基づく複雑なメカトロニクス制御システムとなっています。アクチュエータへの給電は回転翼機の主電源(115 V)によって行われ、電気単位変換はコントローラ側で行われます。

機器からシステムへ

Hutchinson社はこのプロジェクトで初めて、複数のライン交換可能ユニット(LRU)で構成された標準的な気圏環境向けの複雑なメカトロニクスシステムを提供するメーカーとなりました。これは同社の長い歴史における重要なマイルストーンです。同社には、航空宇宙産業向けの認定製品(その多くは制御およびディスプレイ機器)を長期にわたり開発し、継続的に開発プロセスを向上させてきた長い実績がありましたが、複雑度という視点においては、このAVCS向けのプロジェクトはそれらを上回るレベルであり、そしてここで同社には妥当性確認プロセスという大きな課題が立ちはだかりました。このような課題の解決にはシミュレーション環境が必要だったため、同社は多くの実績を持ち信頼性に優れた高性能なソリューションであるSCALEXIOプラットフォームを採用し、プロジェクトの妥当性確認を集中的に行うことを決定しました。同社では既に、1990年代にプロトタイピング用としてdSPACEツールを使用した経験があったため、新しいdSPACE ソリューションにも信頼がありました。同社の開発プロセスでは、システムチームが顧客窓口としてお客様の要望を確認し、インターフェース要件の仕様やインターフェース制御のドキュメントを作成し、安全分析を実施しています。同社はこの情報を用いてAVCSシステムの機能アーキテクチャを設計し、ソフトウェアおよびハードウェアレベルの仕様を確立する基盤となるLRUレベルのシステム仕様に変換することで、(AVCSシステム、LRU、SRU [ショップ交換ユニット]などの)テスト対象デバイスだけでなく、(システム、ソフトウェア、またはハードウェアなどの)技術チームとの間でも、多層にわたる妥当性確認作業を実現できるようにしました。同社では、柔軟性に優れたSCALEXIOを活用することで、極めて複雑なプロジェクトを順調かつ効率的に遂行することができました。

最高の品質を達成

開発チームでは、妥当性確認のコストと遅延を抑えつつ高レベルの品質を達成するため、プロジェクトの早期の段階で3つの決断を下しました。

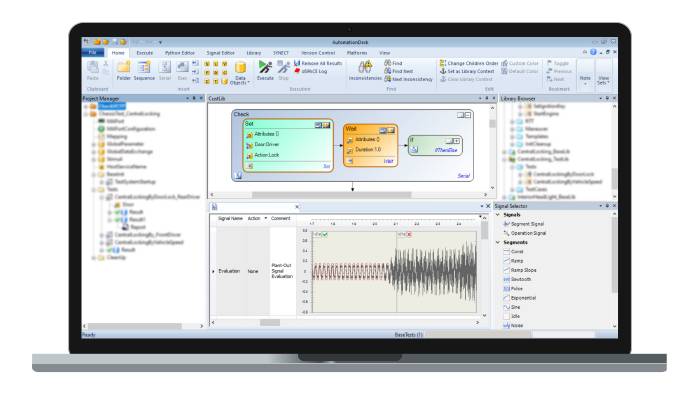

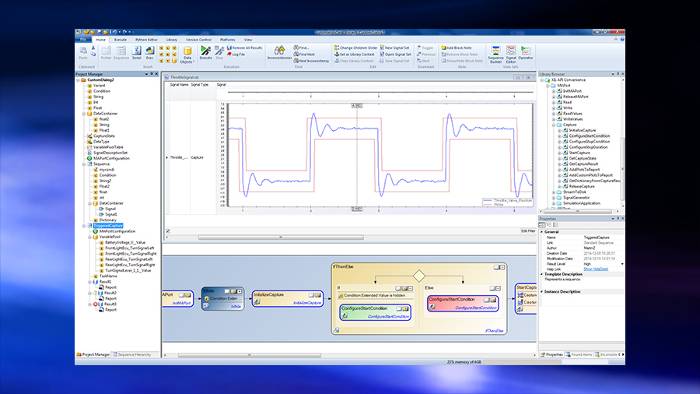

- まず、チームが重視したのは、オープンアーキテクチャベースのモジュール型テストベンチを開発し、これによってすべてのテスト要件をカバーすることでした。その目的は、(ConfigurationDesk、MATLAB®、ControlDesk、AutomationDeskなどの)dSPACE環境全体で(28 V電源を使用するといった)一貫した機能を設定し、それをSCALEXIOの各種設定に容易に統合できるようにすることでした。

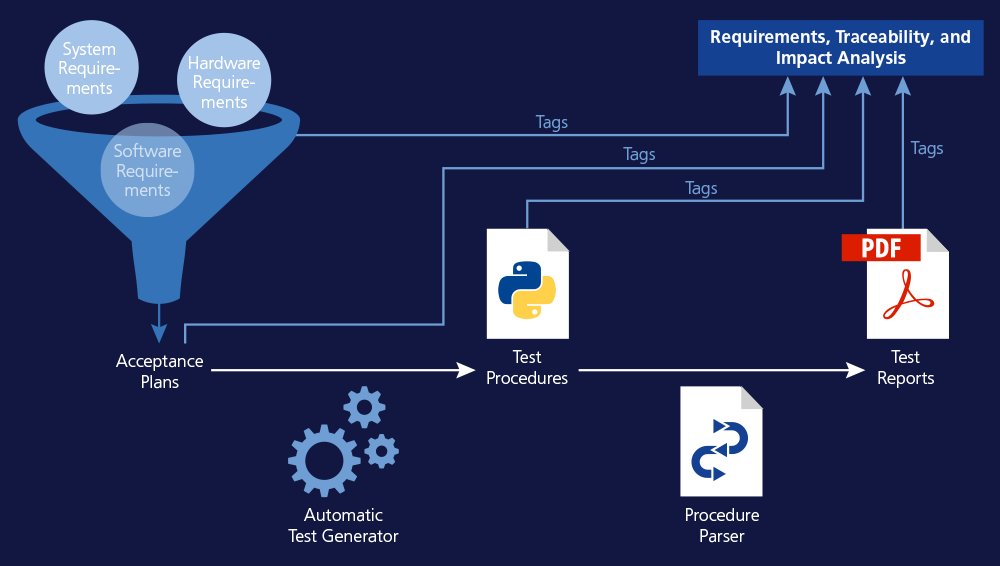

- 開発チームは次に、既存の妥当性確認プロセスをアップデートすることにより、図2で強調表示されているような(テストレポートの自動化といった)dSPACE独自の機能を組み込みました。この機能を活用すれば、ソフトウェア、ハードウェア、およびシステムチームが特定した入力要件を妥当性確認エンジニアがチェックしてテストケースを作成し、検証および妥当性確認計画にまとめることが可能になり、その後はテスト手順を自動生成して結果をPDFファイルとしてエクスポートできるようになります。

- さらに、開発チームは妥当性確認作業を総合的に自動化することに注力しました。妥当性確認作業の自動化は、品質(テストの再現性、人的ミスの発生率低下)、遅延の軽減(週末にわたって実行されることの多いテストの実行期間の短縮)、およびコスト(エンジニアは形式チェックなどの価値の高いタスクに注力)の面でメリットがあることが実証されました。

- 列線交換ユニット (LRU) :どの稼働位置(第一線)でもすばやく交換できるよう設計されたモジュール型のコンポーネント

- ショップ交換ユニット (SRU) :整備ショップの技術者が交換しやすいよう設計されたモジュール型のコンポーネント

システム概要

AVCSシステムは次の部品で構成されています。

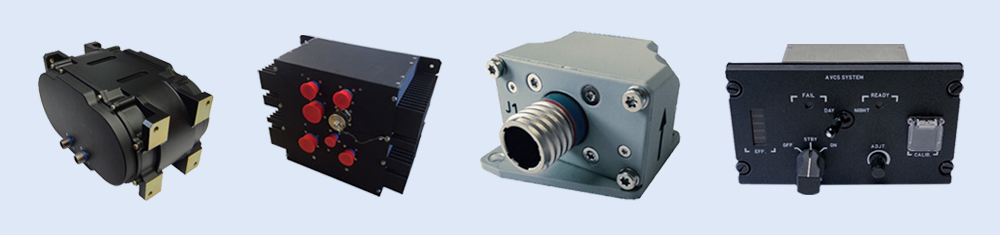

- アクチュエータLRU:制御ユニットボードSRU×1およびパワーユニットボードSRU×1で構成

- コントローラLRU×1:制御ユニットボードSRU×1、フィルタリングボードSRU×1、パワーユニットボードSRU×2で構成

- HMI LRU×1

- 加速度計LRU(ハードウェアのみ)

これらの全部品のうち、HMIおよびフィルタリングボードの2つはテストできる機能が非常に限られるため、SCALEXIOプラットフォームによる妥当性確認を行いませんでした。それ以外のLRUやSRUはSCALEXIOの汎用性で十分、テストできたので、開発チームは上述のオープンなモジュール型アーキテクチャを用いて次の7台のテストベンチを開発しました。

- LRUコントローラテストベンチ

- LRUアクチュエータテストベンチ

- ソフトウェア受入テストベンチ

- SRUアクチュエータ電子ボード(電源および出力制御)テストベンチ(ソフトウェア受入テストにも使用)

- SRUコントローラ電子ボード(パワーユニット)テストベンチ

- SRUコントローラ電子ボード(制御)テストベンチ

- LRU加速度計テストベンチ

テスト範囲

これらのテストベンチでは主に、航空宇宙産業向けのSCALEXIOプラットフォームと同様に、アクチュエータの消費電力など、さまざまなLRUのパフォーマンスの機能テストを行うことができます。開発チームは、納入されたこれらのテストベンチをソフトウェアの非回帰テストにも使用し、その実行時間は40時間にも及びましたが、約98%の自動化を実現できました。また、アクチュエータとコントローラが同一のデジタル信号プロセッサ(DSP)ベースで設計されているため、ベッドオブネイルテストベンチを1台追加するだけで対応が完了しました。さらに、(単体テストや統合テスト後に)初期の電子ボードや正式なリリースバージョンに対して実施するSRUの受入テストも自動化することができました。

テスト手順を自動化

市場投入までの時間を短縮するために重要な要素は、(システム、ハードウェア、およびソフトウェアなどの)異なる技術チームの要件に対する妥当性確認を統一されたフレームワークで行うことです。このプロジェクトにおいて、開発チームはテストベンチとテスト手順の間に予想以上に類似点が多いことに気付き、航空宇宙産業向けに同社が新たに試みてきたテスト手順の自動化をこのプロジェクトにも適用してみました。すると、これが問題解決に向けた大きな打開策となりました。この手法には、主に2つの利点があります。まず、妥当性確認チームの作業時間が短縮され、欠陥をより早期に発見できるようになります。これは特にソフトウェアチームにおいて顕著です。そしてここで非回帰テストの自動化が極めて有効であると実証されたことは結果的に、ソフトウェア成果物の品質向上につながりました。もう1つの成功要因は、テストベンチ間の類似性でした。Hutchinson社のプロセスは能力成熟度モデル統合(CMMI)レベル3に基づいて評価されており、同社は仕様、アーキテクチャ、および受入テストという3つのステップを通じて各種の開発をテストベンチベースで行っているのですが、時間をかけてコントローラテストベンチなどの妥当性確認向けのSCALEXIOシステムを設定したとしても、それをアクチュエータテストベンチの設定に再利用できることが分かりました。このような場合に強みを発揮するのが、AutomationDeskなどのdSPACEツールです。これらを使用すると、統合前に各要素を個別にテストする必要があるような複雑な構成を持った製品やシステムを適切に設定することができます。開発チームは、テストを構造化することでその作成が容易になるよう設計されたAutomationDeskを使用することで、妥当性確認の全体的な効率性向上を成し遂げました。

Hutchinson社のアクティブな防音および制振システムは、キャビンの騒音(航空機で最大20 dB)や構造振動(ヘリコプターで最大30 dB、自動車で最大20 dB)を低減させることができます。

便利な機能

Hutchinson社では、シリアル通信のカスタムドライバを定義できる独自の機能を持ったdSPACEの設定および実装ソフトウェアであるConfigurationDeskを用いてハードウェアを設定しました。dSPACEからの正確かつ適切なサポートを背景に、同社は要件に適合したドライバのセットアップを完了。また、通信プロトコルに対しては、直接C言語で低レベルのチェック(メッセージの整合性、巡回冗長検査(CRC)など)を行ったうえでデータをMATLAB®モデルに供給することで、より高度な処理と他の信号との同期化を行いました。このような高度なバス解析能力は、特にLRUを統合する段階で有用でした。さらに、ConfigurationDeskはクランク/カム信号に使用できる豊富なオプションが備えられていたことも役立ちました。dSPACEでは、これらの高度な機能を継続的に開発することで、自動車業界のお客様に貢献してきましたが、これは航空機にも応用できるものでした。Hutchinson社の事例では、加速度計が捕捉する振動とアクチュエータの動力発生を同期化する際の基準としてローター速度センサを使用するため、ローター速度センサは極めて重要な役割を果たします。また同社にとっては、あらかじめ設定された各種のライブラリブロックも便利なツールとなりました。同社は現在、さらなるパフォーマンスの向上とアクチュエータの軽量化を実現する新しい世代のAVCSシステムを開発中です。dSPACEツールの優れたパフォーマンスを認識し活用した同社は現在、適切なスケジュールに沿って十分に妥当性が確認された製品を自信を持って提供できるようになっています。

Patrick Fayard博士、Julien Mestres氏、

Hutchinson社

著者について:

Dr. Patrick Fayard

Dr. Patrick Fayard is Verification and Validation Lab Manager and Senior Expert Mechatronics in the Centre for Research & Innovation at Hutchinson in Châlette sur Loing, France.

Julien Mestres

Julien Mestres is AVCS Project Manager & System Engineer and Innovation & Mechatronics Systems Engineering Manager at Hutchinson Aerospace Defense & Industry – Anti-vibrations Systems in Lisses, France.