Mit dem neuen Megane E-TECH Electric präsentiert der französische Automobilhersteller Renault den ersten Vertreter einer neuen Generation von Elektrofahrzeugen. Das Kompaktklassenmodell auf Basis der neu entwickelten CMF-EV-Plattform vereint die gesamte Kompetenz von Renault als Pionier einer alltagstauglichen und erschwinglichen Elektromobilität in sich. Um diesen Ansprüchen auch bei der Onboard-Ladetechnik gerecht zu werden, setzt das Unternehmen bei der Leistungselektronik auf eine hocheffiziente und kompakte Topologie. Die Entwicklung des Onboard-Ladegeräts, bestehend aus einem Vienna-Gleichrichter und zwei DC/DC-Wandlern, übernahm Renault selbst. Um das Steuergerät frühzeitig testen zu können, setzt Renault auf das Know-how von dSPACE.

400.000 verkaufte E-Fahrzeuge in Europa in den letzten zehn Jahren sind der beste Beweis für die Elektrokompetenz eines Unternehmens; vor allem mit dem Zoe ist Renault in vielen Ländern Marktführer. Bis zu 470 Kilometer Reichweite im WLTP-Prüfzyklus, der mit 11,0 Zentimeter Höhe schlankste Akku auf dem Markt und die größte Info-Display-Fläche in einem Fahrzeug der Kompaktklasse sind nur einige der Highlights, mit denen der Megane E-TECH Electric die Grenzen für batterieelektrische Fahrzeuge neu definiert. Angeboten wird das Elektromodell in zwei Leistungsstufen mit 96 kW / 131 PS und 160 kW / 218 PS. Auch die Batterie ist in zwei Kapazitätsstufen verfügbar: 40 kWh und 60 kWh. Dabei lassen sich die Akkus mit verschiedenen Leistungen und Stromstärken laden, darunter je nach Version auch an Gleichstrom-Schnellladestationen mit bis zu 130 kW. Dank eines ölgekühlten Synchronmotors der neuen Generation mit gewickeltem Rotor konnte auf Magnete mit seltenen Erden verzichtet werden.

Renault und dSPACE pflegen eine langjährige Partnerschaft, die bis in die frühen 2000er Jahre zurückreicht, als dSPACE Equipment hauptsächlich für Verbrennungsmotoren, Getriebe und Fahrdynamikregelungen eingesetzt wurde. Es lag nahe, auch bei den neuen Fahrzeugkonzepten auf dSPACE zu setzen.

Durch die E-Mobilität hat Renault zahlreiche dSPACE Hardware-Lösungen und Modellierungslösungen eingeführt, darunter auch FPGA-Modellierung für Wechselrichter. Neben der Ladevalidierung verfügt Renault über HIL-Prüfstände für den elektrischen Antriebsstrang und das Batteriemanagementsystem, die speziell auf die Batteriearchitektur von Renault zugeschnitten sind.

Entwicklung des Onboard-Ladegeräts

Renault hat sich bei der Architektur seiner Ladelösung für eine effiziente und moderne Lösung entschieden, einerseits um Flexibilität für den Endkunden zu ermöglichen, andererseits aber auch, um die gängigen nationalen und internationalen Vorschriften hinsichtlich der Netzqualität einhalten zu können. Hierfür wird auch auf neuartige Halbleiter gesetzt, die durch höhere Schaltfrequenzen von bis zu 200 kHz die Effizienz steigern und den Bauraum reduzieren.

Neben Gleichstrom-Schnelladen, bei dem die Leistungselektronik in der Ladesäule verbaut ist, wird beim Laden mit Wechselstrom ein im Fahrzeug verbautes Ladegerät verwendet. Letzteres erlaubt das Aufladen der Batterie an einer herkömmlichen einphasigen Steckdose mit 2,3 kW oder an einer dreiphasigen Wallbox mit 22 kW.

Zum Laden der Batterie ist ein Gleichstrom erforderlich, der aus dem Netzwechselstrom gewandelt werden muss. Hierbei spielt der Wirkungsgrad des Ladesystems eine essentielle Rolle, wodurch der Wahl der Wandlertopologie eine besondere Bedeutung zukommt.

Hierfür hat sich Renault für einen zweistufigen Aufbau des Ladesystems entschieden. Für die Gleichrichtung und Sicherstellung der Anforderungen durch den Netzbetreiber wird ein Vienna-Gleichrichter eingesetzt. Bei diesem Gleichrichtertyp handelt es sich um einen unidirektionalen, dreiphasigen, aktiven Gleichrichter, mit dem ein Wirkungsgrad von 99 % und mehr erreicht werden kann. Anders als Boost-PWM-Gleichrichter arbeitet die Vienna-Topologie mit drei Pegeln, was die Anforderungen an die Induktivitätswerte verringert und die Spannungsbelastung der Schaltbausteine halbiert. Dies wiederum kommt dem Wirkungsgrad und der Leistungsdichte zugute.

Gegenüber herkömmlichen Gleichrichtern bietet der Vienna-Gleichrichter folgende Vorteile:

- Bessere Leistungsfaktorkorrektur (Power Factor Correction, PFC) mit besserer Netzqualität nach EN 61000-3-2

- Reduzierte Oberschwingungsströme

- Stromausgleich zwischen den Phasen und geringere Belastung der leistungselektronischen Komponenten

Stromqualität

In Europa fordert die EN 61000-3-2, dass die Leistungsfaktorkorrektur in Großverbraucherprodukte eingebaut wird. Die Norm EN 61000-3-2 bezieht sich auf Oberschwingungsströme, die von elektrischen und elektronischen Geräten verursacht werden, deren Eingangsstrom kleiner oder gleich 16 A ist. Außerdem müssen die Geräte zum Anschluss an öffentliche Niederspannungsnetze vorgesehen sein. In der Norm EN 61000-3-2 werden eindeutige Grenzen für die Oberschwingungsströme festgelegt. Dabei werden alle elektrischen oder elektronischen Geräte, die unter die Norm EN 61000-3-2 fallen, in die Klassen A bis D eingeteilt.

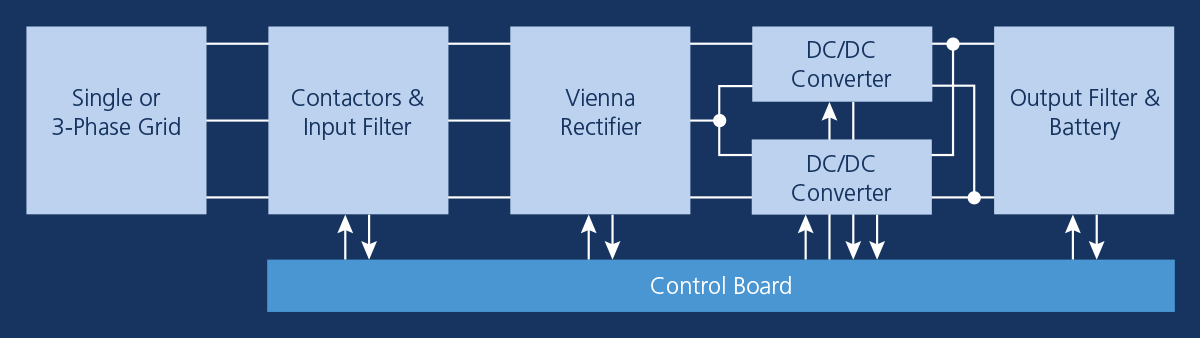

Figure 1: Schematic diagram of the OBC system with input/output filter, Vienna rectifier, and DC/DC converter.

Validierungsprozess und HIL-Simulation

Renault setzt seit langem die HIL-Simulation zur Validierung von Steuergeräte-Software ein, insbesondere im Bereich Powertrain bei Benzin-, Diesel-, Elektro- und Hybridfahrzeugen, aber auch bei anderen Steuergeräten. Im Laufe der Jahre wurde die HIL-Validierung immer weiter ausgebaut und damit die Tests am Fahrzeug stark ergänzt. Allein im Bereich Antriebsstrang betreibt Renault derzeit 40 HIL-Prüfstände in seinem Titu Technical Center nahe Bukarest, Rumänien (Abbildung 2). Das Titu Technical Center ist Teil von Renault Technologie Roumanie (RTR), einem Forschungs- und Entwicklungszentrum der Renault-Gruppe.

Das Onboard-Ladesystem wurde komplett von Renault entwickelt, sowohl was die Hardware als auch die Software des Steuergerätes betrifft. Der Validierungsprozess begann schon in einer frühen Entwicklungsphase mit einer topologieorientierten Offline-Simulation auf Grundlage von Model-in-the-Loop (MIL) und Software-in-the-Loop (SIL). Bevor die echte Leistungselektronik zur Verfügung stand, wurde die Steuerplatine bereits mit einem HIL-Testsystem auf Herz und Nieren geprüft.

Die Validierung auf einem HIL-Prüfstand bietet allgemein viele Vorteile. Sie ist kostengünstiger als ein Prototypfahrzeug, da die HIL-Prüfstände generisch sind und für die meisten Antriebsstrangprojekte konfiguriert werden können. Ferner verkürzt sich die Entwicklungszeit, da die Validierungslast auf mehrere Prüfstände und Personen verteilt werden kann. Ein weiterer Pluspunkt des HIL-Prüfstands ist eine höhere Produktivität, denn Software-Tests sind bereits vor der Verfügbarkeit der realen Komponenten möglich. Neben dem Aspekt der Sicherheit und Flexibilität gegenüber einem realen Fahrzeug punkten HIL-Systeme auch bei Reproduzierbarkeit und automatisierten Tests.

Die HIL-Simulation von leistungselektronischen Schaltungen auf Signalebene bietet gegenüber Tests an Prototypen Vorteile unter anderem hinsichtlich der Sicherheit, da die hohen Spannungen und Ströme lediglich Simulationsgrößen sind. Dies erlaubt auch die gezielte Simulation von Fehlerfällen ohne Zerstören von Hardware-Prototypen.

Herausforderung: hochdynamische Leistungselektronik

Die HIL-Validierung für das neue Onboard-Ladesystem stellte die Renault-Entwickler vor besondere Herausforderungen, die sich von denen der meisten früheren HIL-Anwendungen deutlich unterschieden.

Insbesondere durch die Schaltfrequenz von 140 kHz des Vienna-Gleichrichters und die des DC/DC-Wandlers von 200 kHz resultieren hohe Anforderungen an die HIL-Simulation, deren Abtast- und Reaktionszeiten deutlich unter 1 µs liegen muss. Zum Vergleich: Bei Verbrennungsmotoren liegt die Abtastzeit in der Regel bei 1 ms. Die besondere Herausforderung besteht darin, dass das dynamische Verhalten der sehr komplexen leistungselektronischen Schaltung innerhalb der kurzen Abtastzeiten berechnet werden muss.

Vor diesem Hintergrund war es für die Entwickler schnell klar, dass eine Simulation aufgrund der hohen Schaltfrequenzen auf den vorhandenen prozessorbasierten SCALEXIO-HIL-Prüfständen nicht durchführbar sein würde. Daher wurden die Prüfstände mit FPGA-Boards von dSPACE ergänzt, die sich für derartige Echtzeitanwendungen besser eignen.

Realisierung eines hochdynamischen Absicherungssystems

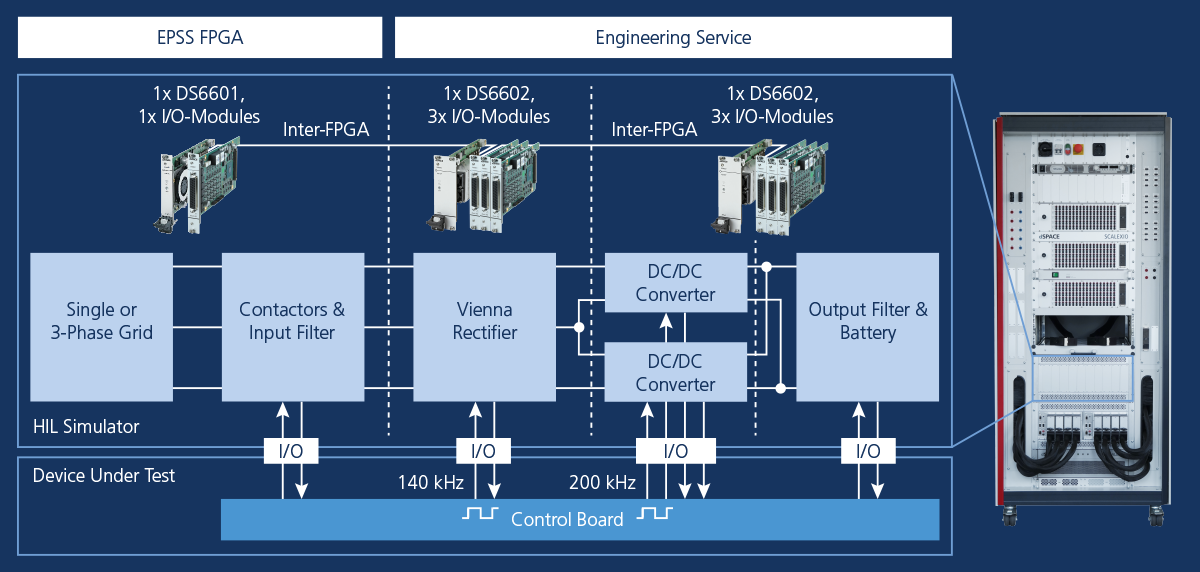

Die Architektur der HIL-Umgebung wurde modularisiert, das heißt, das Onboard -Ladesystem wurde in seine Funktionsgruppen unterteilt. Einzelne Modelle für das Netz, die Schütze und den Eingangsfilter, den Vienna-Gleichrichter, die beiden DC/DC-Wandler und den Ausgangsfilter und die Batterie wurden erstellt.

Für die Simulation des Netzes einschließlich der Schütze und eines komplexen Filternetzes wurde zur einfachen Umsetzung mittels topologieorientierter Modellierung das dSPACE Electrical Power Systems Simulation Package (EPSS) eingesetzt. Aufgrund der hohen Schaltfrequenzen der leistungselektronischen Schaltungen waren geschwindigkeitsoptimierte FPGA-Implementierungen notwendig. Die Modelle für den Vienna-Gleichrichter und die DC/DC-Wandler mit Ausgangsfilter und Batterie wurden von dSPACE entwickelt und implementiert. Alle Modelle sind in der Lage, die für das Modul geforderte hohe Dynamik genau zu simulieren und bieten vorbereitete Schnittstellen zur Kopplung der Teilmodelle.

Der modulare Aufbau der einzelnen Topologien ermöglichte eine schrittweise und systematische Inbetriebnahme. Die Modelle wurden auf drei FPGA Base Boards implementiert. Für einen latenzarmen Austausch von Signalen wie Zwischenkreisspannungen und -strömen zwischen den Modellen wurden die FPGA-Boards über eine schnelle Inter-FPGA-Kommunikation direkt im HIL-Simulator gekoppelt. Die PWM- und Steuerrückmeldungen wiederum wurden mit FPGA-Multi-I/O-Modulen erfasst, die direkt mit den FPGA Base Boards verbunden sind.

Alle Modellierungsansätze verwendeten dabei sogenannte Zustandsraumdarstellungen, um die verschiedenen Schaltzustandskombinationen zu beschreiben. Um jedoch den bestmöglichen Kompromiss zwischen Simulationsgenauigkeit und FPGA-Ressourcenverbrauch zu erreichen, wurden verschiedene Arten von Schaltermodellen verwendet. Die idealen und resistiven Schaltermodelle ermöglichen schnelle und sehr präzise Modelle, erfordern aber einen hohen Speicher- und Ressourcenverbrauch [EPE2021 ]. Die Modelle für die Schütze, den Eingangsfilter und die DC/DC-Wandler verwenden diese Ansätze. Ein induktives/kapazitives Schaltermodell ermöglicht die Simulation komplexer Schaltungen mit vielen Halbleiterbauelementen wie dem Vienna-Gleichrichter in dieser Anwendung [ PCIM2020 ].

Das DS6602 FPGA Base Board ist mit einem der derzeit größten FPGA der Kintex®-UltraScale™-Familie von Xilinx® ausgestattet. Sein zusätzlicher Onboard-RAM ermöglicht die Speicherung von sehr großer Datensätze, zum Beispiel von Modellparametern, die für anspruchsvolle Simulationen gerade im Bereich der elektrischen Antriebe benötigt werden. Das DS6602 verfügt über vier Multi-Gigabit-Transceiver (MGT), die eine sehr schnelle Kommunikation ermöglichen. Zusätzlich lassen sich mehrere Boards über das Kabel für die interne FPGA-Kommunikation miteinander verbinden, um den direkten Datenaustausch zwischen FPGA-Stacks zu ermöglichen.

Ergebnisse der Absicherung

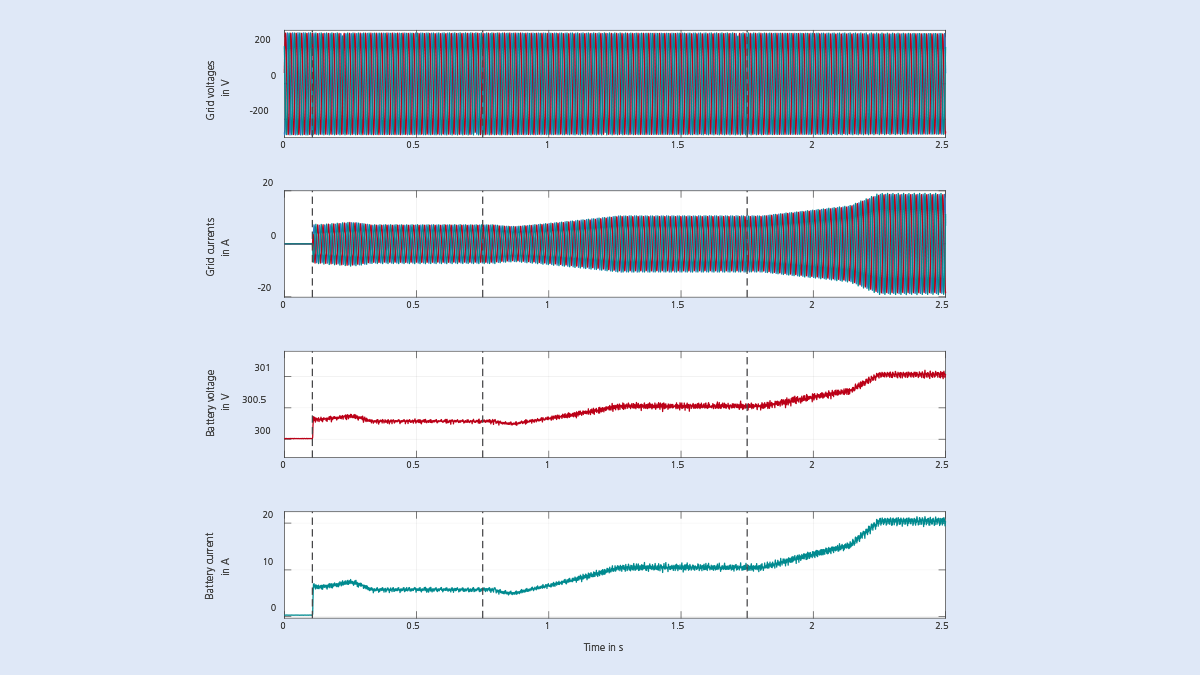

Die Messergebnisse der Closed-Loop-Simulation des Onboard-Ladesystems sind in Abbildung 4 dargestellt. Bei t=0,1 s wird der Ladevorgang aktiviert und ein Batteriestrom von 5 A angefordert. Während einer kurzen Anlaufsequenz wird zuerst die Steuerung der DC/DC-Wandler und danach die Steuerung des Vienna-Gleichrichters aktiviert. Nach dieser Sequenz wird der angeforderte Strom in die Batterie eingespeist. Die Regler für die DC/DC-Wandler sorgen dafür, dass der gewünschte Strom genau eingestellt wird. Bei t=0,75 s und t=1,75 s wird der Ladestrom weiter erhöht – von 5 A auf 10 A und dann auf 20 A.

Die Verbindungen der Leistungselektronikschaltungen werden in der Multi-FPGA-Simulation des Onboard-Ladesystems gut berücksichtigt. Erhöht man beispielsweise den Batteriestrom, so steigt die Ladeleistung, so dass die Versorgungsnetzströme – die auf einem anderen FPGA simuliert werden – entsprechend steigen müssen. Der Regler des Vienna-Gleichrichters regelt diese Ströme und sorgt dafür, dass sie mit den Netzspannungen in Phase sind.

Fazit

Als Renault beschloss, das Steuergerät für sein Onboard-Ladegerät zu validieren, waren die Entwickler von den Vorteilen der HIL-Simulation auf Signalebene überzeugt. Da kein Prototyp der leistungselektronischen Schaltung erforderlich ist und die hohen Ladeströme und -spannungen nur Simulationsgrößen sind, können die Tests bereits in einem frühen Stadium des Entwicklungsprozesses durchgeführt werden. Mit dSPACE Know-how, umfassenden Ansätzen und Simulationsmodellen für die Leistungselektronik in Kombination mit den neuesten FPGA-Plattformen konnte Renault ein neu entwickeltes Onboard-Ladesystem erfolgreich validieren, das bei den hohen Schaltfrequenzen des verwendeten Vienna-Gleichrichters stabil und zuverlässig läuft.

Stefan-Valentin Popescu, Adrian Vlad, Renault

dSPACE MAGAZIN, VERÖFFENTLICHT August 2022

Über die Autoren

Stefan-Valentin Popescu

HIL Referent for Powertrain Software Validation department at Renault Technologie Roumanie in Titu Technical Center.

Adrian Vlad

HIL Pilot for Powertrain Software Validation department at Renault Technologie Roumanie in Titu Technical Center.