Neue Maschinen virtuell darstellen und optimieren, bevor sie gebaut werden: Was nach Science-Fiction klingt, ist Kern des Konzepts des sogenannten digitalen Zwillings. KEB Automation hat dies mit Hilfe eines dSPACE SCALEXIO-Echtzeitsystems umgesetzt und so die Möglichkeit für erheblich kürzere Entwicklungszeiten neuer Maschinen geschaffen.

Bei der Entwicklung industrieller Maschinen spielen Simulationen eine wichtige Rolle. Hierbei hat sich die sogenannte virtuelle Inbetriebnahme (beschrieben in der VD/VDE-Richtlinie 3693) etabliert, die mit Hilfe einer virtuellen Kopie der Maschine durchgeführt wird – dem digitalen Zwilling. Bei einer virtuellen Inbetriebnahme werden Maschinen zusammen mit ihrer Sensorik und Aktorik mittels echtzeitfähiger HIL-Simulationen vor dem Bau der realen Maschine virtuell in Betrieb genommen (Abbildung 1), inklusive emulierter Feldbus- oder Realtime-Ethernet-Schnittstellen und der realen programmierbaren Steuerungseinheit (Programmable Logic Controller, PLC). Auf diese Weise lassen sich Programmierfehler im PLC-Steuerungscode bereits vor der Inbetriebnahme der realen Maschine aufspüren und beheben. Das Ergebnis der virtuellen Inbetriebnahme hängt dabei maßgeblich von der Detailtiefe der Streckenmodelle ab.

Der klassische Weg: Verhaltensmodelle

Für Drive Controller bzw. Antriebsregler werden heutzutage oft noch Verhaltensmodelle eingesetzt, die zum Teil aus einem Re-Engineering oder aus dem Einsatz von vereinzeltem Firmware-Code der realen Komponente entstehen. Diese Verhaltensmodelle berücksichtigen in der Regel jedoch nur Teilaspekte des realen Antriebsreglers, was letztendlich dazu führen kann, dass sich ein Fehler eventuell erst bei Inbetriebnahme der echten Maschine zeigt. Dies bedeutet: Je besser das Verhaltensmodell, desto geringer die Zahl der Iterationsschleifen bei der Entwicklung von Maschinen.

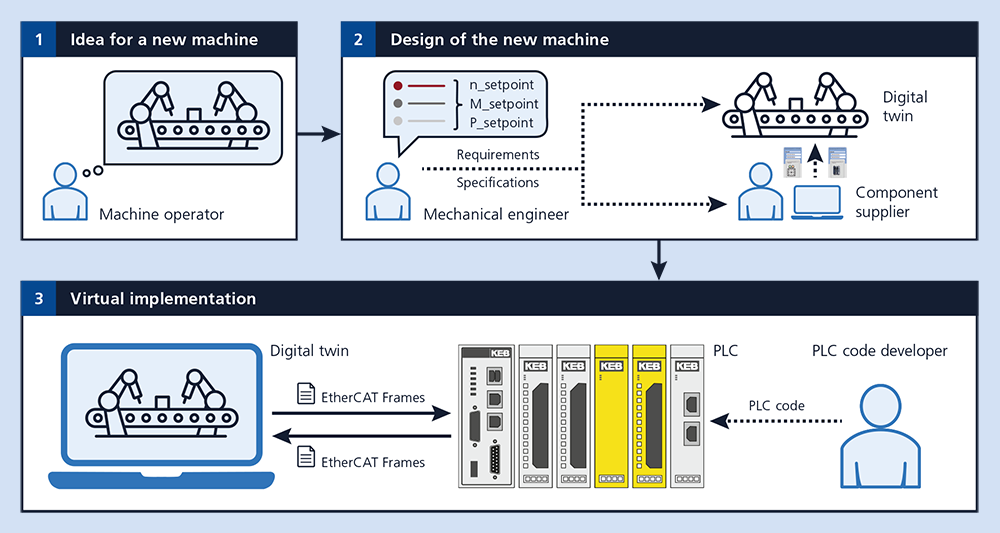

Abbildung 1: Das Prinzip der virtuellen Inbetriebnahme

Schritt 1: Ein Maschinenbetreiber hat die Idee für eine neue Maschine. Diese Idee gibt er an einen Maschinenbauer weiter.

Schritt 2: Der Maschinenbauer leitet die Anforderungen und Spezifikationen für die neue Maschine ab. Zusätzlich definieren Komponentenlieferanten die notwendigen Komponenten für die Maschine. Auf diese Weise entsteht insgesamt ein digitaler Zwilling der Maschine.

Schritt 3: Mit Hilfe des digitalen Zwillings der Maschine kann der PLC-Code-Entwickler bereits mit der Entwicklung des PLC-Codes beginnen, bevor die reale Maschine existiert. Der PLC-Code lässt sich mittels virtueller Inbetriebnahme sehr frühzeitig am digitalen Zwilling der Maschine evaluieren. Auf diese Weise können Fehler früh erkannt und korrigiert werden.

Der bessere Weg: Firmware-Simulationsmodelle

Setzt man in Simulationsmodellen statt eines Verhaltensmodells jedoch einen ganzheitlichen Firmware-Code des Antriebsreglers ein, so ergeben sich zwei wesentliche Vorteile: Erstens verhalten sich diese sogenannten Firmware-Simulationsmodelle wesentlich detailgetreuer und realistischer, beispielsweise bei Aspekten wie der Diagnose, beim Erkennen von Konfigurationsfehlern und beim Testen von Parametern, und zweitens erweitert sich ihr Funktionsumfang automatisch bei jedem Update der Firmware.

Motorsimulationsmodelle benötigen leistungsfähige Tools

Gängige Simulationstools für die virtuelle Inbetriebnahme sind schwerpunktmäßig für die Simulation von Mechanik- und Materialflusselementen inklusive der Anbindung von realen PLCs über eine emulierte Feldbus- und Realtime-Ethernet-Anbindung ausgelegt. Für die Simulation der Mechanik- und Materialflusselemente ist dies ausreichend, allerdings nicht für die Behandlung von Motorsimulationsmodellen. Dies führt dazu, dass Drive Controller nur abstrahiert und Motoren – falls überhaupt – nur idealisiert simuliert werden.

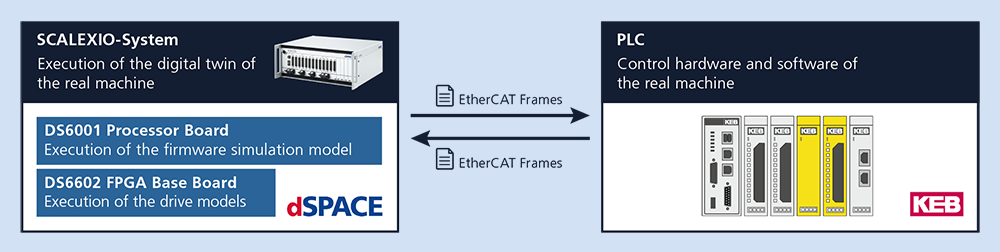

Abbildung 2: Die virtuelle Inbetriebnahme mit Hilfe eines dSPACE SCALEXIO-Echtzeitsystems. Für den PLC ist kein Unterschied zwischen dem digitalen Zwilling und einer realen Maschine erkennbar

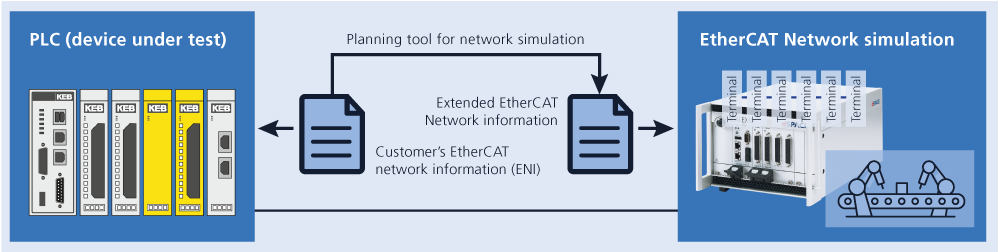

Kurzportrait: EtherCAT Network Simulation

Die EtherCAT Network Simulation von dSPACE dient dazu, ein EtherCAT-Netzwerk so zu simulieren, dass die Steuerung keinen Unterschied in der Kommunikation bemerkt.

Funktion

Die EtherCAT Network Simulation erhält von der Steuerung EtherCAT-Frames und ändert diese so ab, dass die Antworten darauf so aussehen, als hätten sie einen EtherCAT-Teilnehmer durchlaufen. Von außen betrachtet kommunizieren nur zwei Teilnehmer: die Steuerung und das dSPACE System.

Skalierbare Detailtiefe

Mit Hilfe eines dSPACE SCALEXIO-Systems inklusive FPGA lassen sich die Netzwerkteilnehmer und die an sie angeschlossenen Regelstrecken in unterschiedlicher Güte simulieren. Für die Simulation von sehr schnellen Vorgängen steht eine Auswahl von FPGA-Boards zur Verfügung.

Virtuelle Inbetriebnahme in Echtzeit

Der digitale Zwilling bekommt dadurch eine Plattform und eine Kommunikationsschnittstelle, mit der das Zeitverhalten dem der realen Maschine entspricht, was einen realistischen Test des PLC-Codes erlaubt. Durch den variablen Detailierungsgrad lassen sich auch Energieflüsse abbilden, um zum Beispiel die Auslastung von Einspeisungen zu prüfen. Ein weiterer Pluspunkt: Auch die Parametrierung der Netzwerkteilnehmer oder auch Software-Updates können getestet werden, bevor sie auf ein reales Gerät aufgespielt werden und sogar bevor die realen Geräte überhaupt verfügbar sind.

Firmware-Simulation mit dSPACE SCALEXIO

Dagegen kann auf dem dSPACE SCALEXIO-Echtzeitsystem wegen der hochperformanten Prozessor- und FPGA-Einheiten ein gesamtes PDS (Power Drive System) bestehend aus Antriebsregler- und Motormodellen mit Schaltfrequenzen bis 16 kHz ausgeführt werden (Abbildung 2). Dies ermöglicht allgemein eine Echtzeitsimulation bis zur Leistungsendstufe. Der Zusatz einer emulierten Feldbus- und Realtime-Ethernet-Schnittstelle erlaubt darüber hinaus eine virtuelle Inbetriebnahme unter der Berücksichtigung der Leistungsflüsse. Aus dieser Simulation können noch Optimierungen für das Anlagendesign abgeleitet werden. Für diesen Zweck wurde die dSPACE Fieldbus Solution um eine EtherCAT-Netzwerksimulation erweitert (siehe Infobox). Durch diese Erweiterungen können auf dem SCALEXIO-System die Firmware-Simulationsmodelle mit allen Details auch über einen Feldbus und Realtime-Ethernet mit einem realen PLC betrieben werden.

Fazit und Ausblick

Mit der Performance von SCALEXIO-Systemen in Kombination mit der Erweiterung der Fieldbus Solution (siehe Infobox) bezüglich virtueller EtherCAT-Slaves bieten sich neue Anwendungsfelder für KEB Automation an: Das Testen der KEB Drive Controller über HIL-Simulationen lässt sich nun um SIL-Simulationen der KEB Firmware erweitern. Dadurch wird es möglich, Programmierfehler im Firmware-Code bereits vor Beginn der HIL-Simulationen zu finden und zu beheben. Daher soll das Portfolio der Firmware-Simulationsmodelle für weitere KEB-Antriebsstromumrichter erweitert werden; zudem werden zukünftig die Firmware-Simulationsmodelle auch als FMUs (Functional Mock-up Units) bereitgestellt.

Manuel Brose, KEB Automation

Firmenprofil KEB Automation

Als bekannter Anbieter von Antriebstechnik bietet KEB Automation die vollen Lösungsmöglichkeiten für die Automatisierung. Kunststoffmaschinen, Holzverarbeitung, Prozesstechnik und Intralogistik oder auch Windenergie und E-Mobilität: KEB ist die Quelle für eine Komplettlösung von HMIs über Steuerungen und Antriebe bis hin zu Motoren, Getrieben und Bremsen. Seit 1972 familiengeführt, ist die KEB Automation Group, Hauptsitz in Barntrup (NRW), mit fast 1.500 Mitarbeitern in zwölf Tochtergesellschaften und mehr als 50 Partnern weltweit aktiv.